Het gieten van aluminium (algemeen)

Het gieten als fabricagemethode biedt de kortste weg van uitgangsmetaal tot kant-en-klaar onderdeel en vervult in veel gevallen de voornaamste eisen gesteld aan de vormgeving van constructie-onderdelen van velerlei aard: gietstukken kunnen gebruiksklaar en doelmatig worden vervaardigd. Het gebruik van metalen matrijzen alsmede de ter beschikking staande moderne vormmaterialen maken een technologisch en economisch optimale fabricage mogelijk van de kleinste werkstukken met een massa van slechts enkele grammen tot de grootste met een massa van enige tonnen, zowel stuksgewijs als in kleine en grote series. Geschikte giet- en stolvoorwaarden en een breed palet van gietlegeringen, elk met hun kenmerkende mechanische, fysische, chemische en technologische eigenschappen maken de vervaardiging mogelijk van gegoten constructie onderdelen voor nagenoeg elk toepassingsgebied.

Gietstukken

Aluminium gietstukken kunnen met alle gebruikelijke gietmethodes worden vervaardigd. Bij de fabricage van aluminium gietstukken dienen de volgende zaken in acht te worden genomen:

- vorm

- afmetingen

- stukmassa

- maatnauwkeurigheid

- complexiteit

- oppervlaktekwaliteit

- aantal stuks

- vereiste mechanische eigenschappen

- legering

- levertijd

Indien er hierover niets anders is afgesproken, is de materiaalkeuze aan de gieterij. Bij nieuwe producten vindt in de regel eerst een optimalisering plaats van de vorm van het ruwe gietstuk met het oog op giettechnische eisen (aansnijding, vormsteunen, opkomers, stolling), dit alles met inachtname van de constructieve functionaliteit. Noodzakelijke wijzigingen van het gietstuk kunnen in geval van een model heel eenvoudig worden aangebracht. Pas daarna worden de uitgebreide en dure gietgereedschappen voor het in serie, in coquille (de coquilles) of onder druk (matrijzen) gieten, vervaardigd. Meestal blijken, in geval van seriegieten in metalen matrijzen, achteraf nog correcties nodig te zijn aan het reeds vervaardigde gereedschap.

Overzicht gietmethodes

Zandgieten is de oudste gietmethode. De gietvorm wordt hierbij met behulp van een model van vormzand vervaardigd. Deze methode vergt relatief lage kosten en eventuele veranderingen in de vorm van het gietstuk kunnen zonder veel moeite worden aangebracht. De vervaardiging van het model of een modelplaat kan vrij snel plaatsvinden tegen relatief lage kosten. Zandgieten maakt snel leveren mogelijk. De methode is zeer geschikt voor het maken van enkele, overwegend grote en zeer gecompliceerde gietstukken, maar ook voor kleine tot grote stuksseries (machinaal vormen). Bij de overschakeling van gietijzer of een ander zwaar metaal op aluminium kunnen reeds voorhanden zijnde modellen niet zonder meer worden gebruikt, vanwege de verschillen in krimp- en vormgevingsrichtlijnen.

Coquillegieten

Coquillegieten is bijzonder geschikt voor gemiddelde afmetingen en stuksaantallen, maar vereist grotere investeringen. De stalen of gietijzeren gietvorm is duur. Bij gecompliceerde gietstukken worden samengestelde coquilles toegepast, waarbij niet-vervormbare binnen- (kernen), respectievelijk buitenvormen in zand worden gevormd. In uitzonderingsgevallen (bijv. zuigers) worden ook wel kernen toegepast van in water oplosbare gesinterde zouten of koolstof. Gietsnelheid, maatnauwkeurigheid, alsmede mechanische eigenschappen en oppervlaktegesteldheid zijn in de regel beter dan bij zandgieten. Als variant op het zwaartekrachtcoquillegieten heeft het lagedrukcoquillegieten in de afgelopen jaren sterk aan betekenis gewonnen. Hierbij wordt gesmolten aluminium met een geringe overdruk en een gecontroleerde snelheid van onderaf in de gietvorm gebracht. De aanduiding ‘lage-drukgieten’ is enigzins misleidend, aangezien het proces niets gemeen heeft met drukgieten. De voordelen van het proces liggen in een vanuit giettechnisch standpunt bezien gunstige vormvulling en aanvoer, die leidt tot gerichte stolling, minder materiaalafval en geschiktheid voor mechanisering van het proces. De gietstukken munten uit door hun uitstekende mechanische eigenschappen.

Spuitgieten

Spuitgieten is in economisch opzicht de gunstigste gietmethode voor grote stuksaantallen met kleine tot middelgrote afmetingen. De maximale afmetingen en stuksaantallen worden begrensd door productietechnische (machinegrootte) en economische over wegingen. De vormvrijheid is beperkt, omdat wegens de hoge gietdruk niet kan worden gewerkt met zandkernen. De volgens deze methode vervaardigde gietstukken munten uit door hun zeer hoge maatnauwkeurigheid, oppervlaktegesteldheid en bereikbare dun wandigheid, alsmede de constantheid van de kwaliteit over de hele serie; ze kunnen dan ook in veel gevallen zonder enige verdere nabewerking worden ingezet. De productiesnelheid is hoog. De hoge levensduur van het gietgereedschap, dat is gemaakt van speciaalstaal maakt uitwisselbaarheid op lange termijn mogelijk in de vorm van na te bestellen vervangingsonderdelen. Bijzondere gietmethoden zijn over het algemeen verdere ontwikkelingen van bestaande gietmethoden en er wordt zowel met verloren vormen gewerkt als met matrijzen. Tot de bijzondere gietmethoden behoren onder andere slingergieten, precisiegieten, fijngieten, volvormgieten en in vacuüm gieten.

Gietlegeringen

AlSi-gietlegeringen

De AlSi-gietlegeringen zijn het best gietbaar, bezitten een veelzijdige toepasbaarheid en zijn zeer geschikt voor ingewikkelde, dunwandige werkstukken. Ze bezitten gemiddelde sterkte en rek, doorgaans goede corrosieweerstand en zijn lasbaar. Hun vloei- en stollingsgedrag wordt bepaald door het bij ongeveer 570°C kristalliserende eutecticum, dat circa 13% silicium bevat. Voornaamste representant van deze groep is de eutectische legering G-AlSi12. Bij gietstukken met grotere wanddikteverschillen en bij bepaalde spuitgietstukken kunnen onder-eutectische legeringen (G-AlSi10Mg, GAlSi8Cu3) van voordeel zijn. Een hogere rek en vermoeiingssterkte worden bereikt met G-AlSi12 door deze een bijzondere warmtebehandeling (gloeien

en afschrikken) te laten ondergaan. Voor onderdelen waaraan eisen worden gesteld betreffende corrosieweerstand zijn de kopervrije (kopergehalte minder dan 0,05%) legeringen zeer geschikt. Hogere kopergehalten (gekenmerkt door Cu in de legeringsaanduiding) zijn nadelig voor de corrosieweerstand. Anodiseren voor technische doeleinden, zoals oppervlaktehardheid en corrosieweerstand, is mogelijk, maar de gevormde oxidelagen zijn donker en lelijk al naar gelang het siliciumgehalte. AlSi-legeringen zijn goed te verspanen, neigen enigszins tot smeren en vereisen vanwege de hoge beitelslijtage, hardmetaal- of keramisch snijgereedschap.

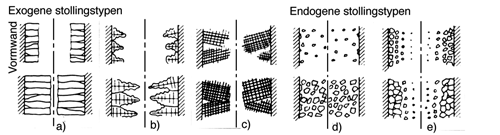

Afbeelding 1 Schematische weergave van de voornaamste stollingstypen, steeds bij twee op elkaar volgende tijdstippen (naar Paterson en Engler). Exogene stollingstypen: a) glad stollingsfront, b) ruw stollingsfront, c) zwamachtige stolling. Endogene stollingstypen: d) brijachtige stolling, e) schaalvormende stolling.

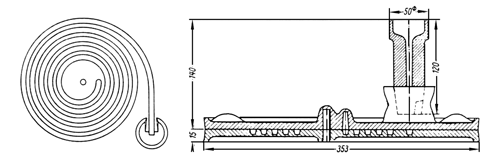

Afbeelding 2 Spiraalvorm voor het meten van het vloeigedrag van gietlegeringen (naar Schneider).

AISiMg-gietlegeringen

Door toevoeging van enkele tienden van procenten magnesium worden de G-AlSi-legeringen hardbaar en bereiken daardoor aanzienlijk hogere sterkten. Hierbij wordt de 0,2-rekgrens bij benadering verdubbeld en de hardheid neemt met ongeveer 50% toe. De harding wordt in de regel uitgevoerd op onbewerkte gietstukken. Hiervoor zijn de nodige voorzieningen alsmede scherpe controle nodig. Voor het overige blijven de gunstige eigenschappen van de AlSi-legeringen ten volste behouden. De spaanvorming en het oppervlak na het bewerken zijn dankzij de hogere hardheid van de ondergrond verbeterd. De voornaamste representant van deze groep is de legering G-AlSi10Mg. Deze wordt bij voorkeur toegepast voor zwaar belaste onderdelen van motoren en machines. De legering G-AlSi5Mg neemt wat betreft gietbaarheid, weerstand tegen zeewater, verspaanbaarheid en polijstbaarheid een tussenplaats in tussen G AlSi10Mg en G-AlMg-legeringen. Bij anodiseren van geharde gietstukken kan bij niet te grote laagdikten een decoratief effect worden bereikt. G-AlSi5Mg wordt onder andere in de voedingsmiddelenindustrie toegepast en voor brandblusarmaturen.

AlSiCu-gietlegeringen

AlSiCu-gietlegeringen zijn goed te gieten, goed te bewerken en zijn bij doorsnee gebruik wat betreft sterkte en rek voor vele doeleinden toepasbaar, bijvoorbeeld voor allerlei behuizingen, voor motoronderdelen, enzovoort. In geval van toepassing in de buitenlucht en onder corrosieve omstandigheden is een oppervlaktebescherming noodzakelijk. De meest gebruikte legering uit deze groep is G/GK/GD AlSi9Cu3. Hogere siliciumtoevoegingen verhogen de gietbaarheid in coquille, terwijl een verhoogd kopergehalte de verspaanbaarheid en de polijstbaarheid verbetert, maar de rek verlaagt.

AlMg-gietlegeringen

AlMg-gietlegeringen munten uit door hun goede weerstand tegen zeewater en zoute lucht. Ze zijn goed te verspanen, te polijsten en decoratief te anodiseren. Hun toepassingen liggen dan ook in de scheepsbouw (bijv. raamlijsten, beslag en motoronderdelen), armaturen en fittingen voor de chemischeen voedingsmiddelenindustrie, decoratief geanodiseerd bouwbeslag, enzovoort. De AlMg-gietlegeringen stellen hoge eisen aan de smelt- en giettechniek. Kleine toevoegingen van silicium verbeteren de gietbaarheid, maar benadelen de kleur van decoratief geanodiseerd materiaal. De moeilijk gietbare legeringen met meer dan 7% magnesium vertonen als zanden coquillegietstuk een zeer hoge breekrek, maar vereisen wel een warmtebehandeling. Ze worden onder andere toegepast in de scheepsbouw voor stootvast beslag.

AlCuTi-gietlegeringen

AlCuTi-gietlegeringen bereiken van alle aluminium gietlegeringen de hoogste sterkte met de beste rek via een hardingsproces. Ze worden toegepast voor mechanisch zwaar belaste (vooral op stoot en vermoeiing) gietstukken in de vliegtuigbouw en carrosseriebouw. Vanwege hun grote stollingstraject en sterke warmscheuringsneiging geven ze bij het coquillegieten de nodige moeilijkheden. Bij de keuze van giettechnisch veeleisende legeringen zoals AlMg- of AlCuTi-gietlegeringen dient rekening te worden gehouden met het feit dat de gunstige eigenschappen van dit materiaal (treksterkte, breukrek en corrosieweerstand) slechts dan in het gietstuk ten volste tot hun recht komen, wanneer er een foutvrije dichte structuur wordt bereikt. Dat vereist een zodanige vorm van het te gieten werkstuk, die tegemoet komt aan de eisen betreffende vormvulling, stollingsverloop en aanvoer van gesmolten metaal.

Stollingsverloop

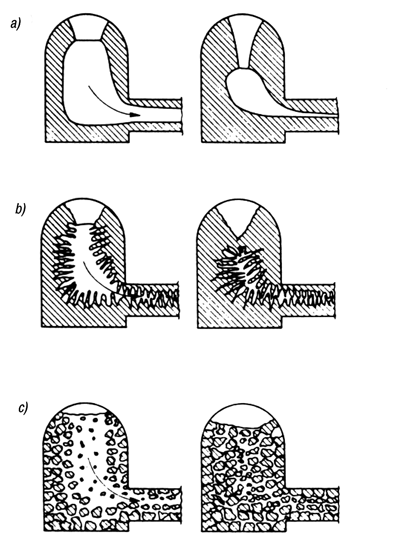

Het stollingsverloop geeft uitsluitsel over het ontstaan en de vorm van de uit de smelt groeiende kristallen. Bij de exogene (van buitenaf ingeleide) stolling begint de kristallisatie aan de wand van de gietvorm; ontstaan de kristallen binnen in de smelt, dan is er sprake van endogene stolling. De mogelijke stollingstypen van aluminiumlegeringen (zie afbeelding 1 en tabel 1) beïnvloeden grotendeels de gieteigenschappen. Door variatie van de afkoelingsvoorwaarden in de gietvorm kan het stollingsverloop worden beïnvloed. Brijachtig stollende legeringen neigen bij snellere afkoeling tot een endogeen-schilvormend type (zie afbeelding 1).

Tabel 1 Technische en economische grenzen bij de toepassing van enige gietprocessen.

Vloeivermogen

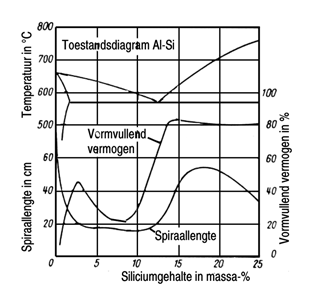

Het vloeivermogen geeft aan hoever een metaalsmelt in een vormholte kan stromen, eer deze door de voortschrijdende stolling tot staan komt. Het stollingstype van de betreffende legering en de warmte-inhoud van de smelt zijn van invloed op het vloeivermogen. De waarden voor het vloeivermogen geven ook uitsluitsel over de zuiverheid van de smelt. Zo wordt het vloeivermogen door een hoger oxidegehalte nadelig beïnvloed. De meting van het vloeivermogen vindt plaats door te bepalen hoe ver een metaalstroom in een proefvorm binnendringt. Hiervoor wordt nog vaak de traditionele spiraalvorm gebruikt (zie afbeelding 2). Afbeelding 3 toont de afhankelijkheid van het vloeivermogen van enige gangbare aluminiumlegeringen.

Vormvullend vermogen

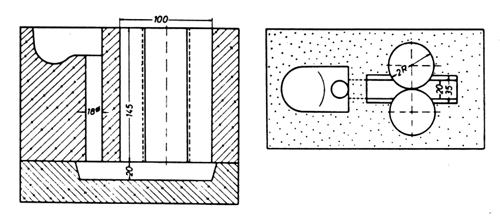

Het vormvullend vermogen is kenmerkend voor de eigenschap van een smelt om de vormholte continu te vullen en de vorm ervan aan te nemen. Voor de bepaling ervan zijn een aantal verschillende proeven ontwikkeld, waarvan de oudste en ook bekendste een bijzondere uitvoering is van de gietspiraal. Hierbij is de dwarsdoorsnede voorzien van een aantal kanten (zie afbeelding 5). Het vormvullend vermogen wordt bepaald door het scherp gekante uitgelopen deel van de totaallengte en wordt weergegeven in een percentage. Afbeelding 6 toont het vormvullend vermogen en vloeivermogen in het binaire systeem Al-Si. Vanaf het zuivere metaal neemt het vormvullend vermogen eerst toe, dan weer af in het gebied waar bij voorkeur dendritische stolling optreedt, om naar het eutecticum toe weer te stijgen. In het boveneutectische bereik neemt het vormvullend vermogen weer licht af. De redenen voor dit gedrag liggen in de door de verschillende samenstellingen veroorzaakte stollingstypen. In de afgelopen jaren is er een meetmethode voor het vormvullend vermogen ontwikkeld, die gebruik maakt van een boutvormig proefstuk. Twee naast elkaar staande, uit vormzand of metaal bestaande cilinders, vormen bij aanraking van hun langzijden een zich vernauwende spleet. De indringdiepte van de metaalsmelt (meniscusafronding) is een maat voor het vormvullend vermogen.

Aanvoergedrag

Als aanvoer geldt het transport van het vloeibare of brijachtige metaal in het binnenste van het stollende gietstuk ter verzekering van een gerichte, continue stolling van de smelt tot een homogeen geheel. Het aanvoergedrag wordt beïnvloed door het stollingstype. Een goed aanvoergedrag betekent geringe inwendige krimp in het gietstuk. Het aanvoervermogen kan door uitloopproeven in een speciale gietvorm worden gemeten

(zie afbeelding 8).

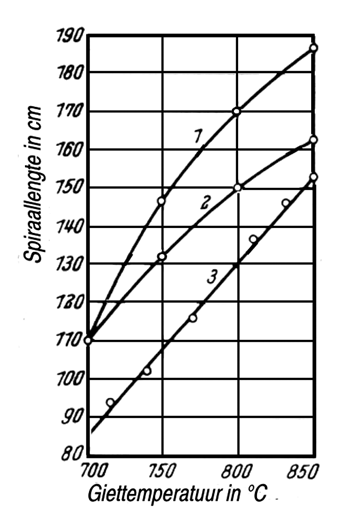

Afbeelding 3 Vloeivermogen van verschillende aluminium gietlegeringen als functie van de giettemperatuur (naar Schneider).

1. G-AlSi12 niet veredeld;

2. G-AlSi6Cu3 (0,1% Mg);

3. G-AlSi6Cu3 (0,3%Mg).

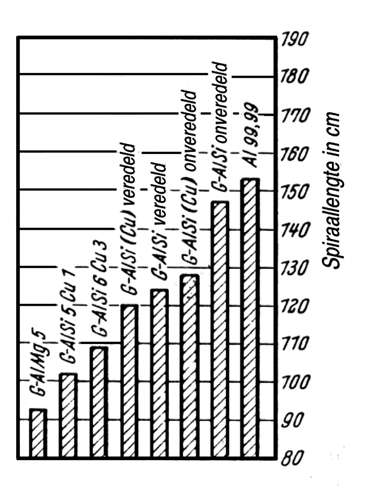

Afbeelding 4 Vloeivermogen van aluminium gietlegeringen bij 750°C (naar Schneider).

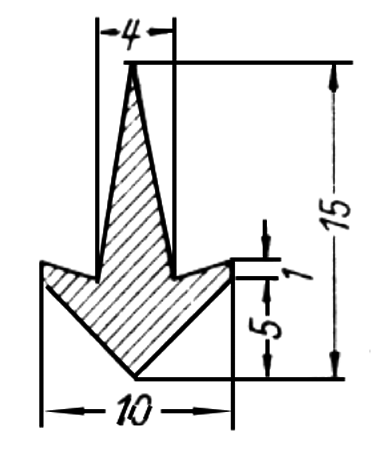

Afbeelding 5 Spiraalprofiel voor het meten van het vormvullend vermogen; vorm bestaat uit grafiet, giettemperatuur circa 80°C boven de liquidustemperatuur (naar Patterson en Brand).

Afbeelding 6 Vloei- en vormvullend vermogen van AlSigietlegeringen als functie van het siliciumgehalte (naar Patterson en Brand).

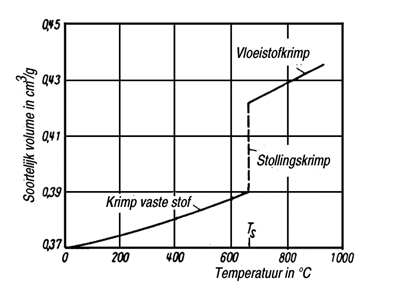

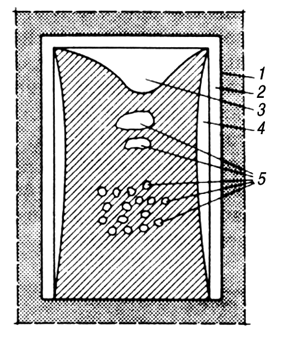

Krimpholten

Het specifieke volume van aluminium is, net als bij alle gebruikelijke gietmetalen, in de vloeibare toestand groter dan in de vaste toestand (zie afbeelding 9). Bij het stollen en afkoelen treedt daarom een volumeafname op, op afbeelding 10 zijn alle mogelijke volumeafnames in één gietstuk weergegeven. Er kan onderscheid worden gemaakt in grote of macro-krimpholten en kleine of micro-krimpholten. Het doel van alle giettechnische inspanningen is het merendeel van de in het gietstuk optredende krimpholten te verplaatsen naar het aanvoer -, respectievelijk aansnijsysteem. Doorslaggevend hiervoor is het realiseren van een gerichte stolling, verlopend van de verst van de aanvoer afgelegen delen van het gietstuk, naar de plaats waar de stolling moet plaatsvinden en wel buiten het gietstuk, in opkomers en gietopening(en). Dit is de voorwaarde voor dicht, fijnkorrelig, hoogwaardig gietwerk. Technische krimpproeven dienen dit materiaalgedrag zo uitvoerig mogelijk te beschrijven. Van recenter datum zijn de blokvormige proefstukken, gegoten in zand of coquille, die worden gebruikt voor het bepalen van het optreden van krimp en de wijze waarop dit zich in het blok manifesteert (zie afbeelding 10). Bij zuiver aluminium en legeringen met eutectische samenstelling, zoals bij G-AlSi12, komt met name de krimp voor buiten het gietstuk, als gevolg van hun starre buitenste schil. Legeringen met een lang stollingstraject en een uitgesproken brijachtige stolling neigen sterk tot porievormige krimpholten. Is de buitenste stollingszone niet star genoeg, dan kan deze door cohesiekrachten van binnenuit of door druk van buitenaf hol gaan staan. Uitwendige krimpholtes en holle wanden kunnen ook worden veroorzaakt door een niet goed verdichte zandgietvorm of in geval van coquillegieten een te hoge coquilletemperatuur. Omdat voor aluminiumlegeringen, al naar gelang de samenstelling, de praktisch optredende volumevermindering tussen 2 en 7% ligt, zijn maatregelen ter verkrijging van gerichte stolling en toereikende navoeding van het gietstuk uitermate belangrijk.

Warmscheuring

Bij de stolling van legeringen kunnen op grond van samentrekkingen in het reeds gestolde en brijachtige metaal; om krimp te verhinderen, vormpartijen of kernen tot warmscheuring komen. De scheuren lopen langs de als eerste gestolde kristallen en kunnen voor een deel een sterk vertakte vorm aannemen. Legeringen met een lang stoltraject en een gering gehalte aan laagsmeltende bestanddelen (eutecticum) vertonen de sterkste neiging tot warmscheuring. Bijzonder gevoelig zijn de AlMg-, AlZnMg- en AlCu-legeringen. Door toevoeging van bepaalde legeringselementen kan deze neiging tot warmscheuring worden beperkt. Ter bepaling van de gevoeligheid voor warmscheuring zijn een reeks proefstukken ontwikkeld, aan de hand waarvan de afname van de gevoeligheid voor warmscheuring door metallurgische maatregelen kan worden vastgesteld. Hiertoe wordt ook een zorgvuldige behandeling van de smelt- en korrelverfijning gerekend. Het gevaar voor warmscheuring kan ook door een gunstige vormgeving van het gietstuk worden verminderd, waarbij vooral plotselinge overgangen van kleine naar grote wanddikte moet worden vermeden. Verder kan verlichting worden gevonden door vormtechnische maatregelen, die een gerichte stolling in de hand werken, een uitgekiende temperatuursbeheersing bij het stollen (schrikplaten, koeling, verhitting, isoleren, enzovoort), alsmede het gebruik van losjes aangestampte, meegevende vormen en kernen.

Afbeelding 7 Boutproefstuk voor de bepaling van het vormvullend vermogen (naar Engler en Ellerbrock).

Afbeelding 8 Aanvoer bij a) gladde b) ruwe tot zwamachtige en c) brijachtige stolling, steeds bij twee elkaar opvolgende tijdstippen (naar Patterson en Engler).

Afbeelding 9 Temperatuursafhankeljkheid van het specifiek volume van aluminium.

Krimp

Krimp is de, na het voltooide stollingsproces, bij verdere afkoeling tot omgevingstemperatuur, optredende lineaire contractie van gietstukken. Ze wordt aangegeven als krimpmaat en is de afwijking van de afmetingen van het gietstuk van die van de gietvorm, uitgedrukt in procenten. De krimp van aluminiumlegeringen ligt ongeveer tussen 1,25 en 1,40% en bedraagt voor zuiver aluminium 1,75%, dit alles gemeten aan gladde staven die vrij kunnen krimpen. De krimp gemeten aan een gietstuk kan soms aanzienlijk kleiner uitvallen, omdat vormdelen en in het bijzonder kernen de krimp belemmeren. Evenals de warmscheuringsgevoeligheid is ook de krimp afhankelijk van de legeringssamenstelling, de stollingsvoorwaarden en het gietproces. De praktisch optredende krimpmaat, die bij het vervaardigen van modellen en vormen in acht moet worden genomen, is af te lezen in tabel 2. Wordt de krimp zo sterk belemmerd, dat de hierbij optredende krachten groter worden dan de sterkte van het metaal, dan treden er krimpscheuren op. Door de aluminiumlegering zo snel mogelijk uit de zandvorm te halen en bij het coquille- en drukgieten de kernen op tijd uit te trekken, kan dit worden tegengegaan.

Afbeelding 10 Blokvormig proefstuk voor de bepaling van volumevermindering; de slinkholtenverdeling is kenmerkend voor de stollingsvoorwaarden van deze proefstukvorm;

1) vormholte;

2) drie-dimensionale krimp;

3) macro-slinkholtevolume;

4) invalvolume;

5) inwendige slinkholten.

Tabel 2 Fysische en giettechnische gegevens van een aantal aluminium gietlegeringen.