Snelle stolling van aluminium

Snelle stolling vindt plaats met extreem hoge afkoelsnelheden vanaf de gesmolten toestand tot poeder. Deze poeders worden het eenvoudigst bereid met behulp van een of andere vorm van gasverstuiving, waarbij de gesmolten legering in een snel stromend gas, zoals stikstof of argon, wordt gespoten. Met deze snelle stolling en daarvan afgeleide varianten kunnen aluminiumlegeringen worden vervaardigd met zeer interessante eigenschappen.

Inleiding

Als gevolg van de ontwikkelingen op het gebied van vliegtuigmotoren, die hoge prestaties paren aan een efficiënt brandstofverbruik, bleek het nodig om op zoek te gaan naar sterker en lichter materiaal dat de optredende hoge temperaturen zou kunnen weerstaan. Er worden pogingen ondernomen met titaanlegeringen met een lage dichtheid, die kunnen worden gebruikt tot temperaturen van zo’n 1000°C. Tevens wordt er veel moeite gestoken in het vinden van aluminiumlegeringen die bruikbaar zijn tot temperaturen van maximaal 500°C. Van zulke aluminiumlegeringen wordt bovendien geëist dat ze hun sterkte blijven behouden bij temperaturen van zo’n 400°C, zodat ze de bestaande titaanlegeringen op grond van hun gunstigere dichtheid kunnen verdringen. Een dergelijke vervanging zou aanzienlijke gewichtsbesparingen kunnen opleveren, tezamen met geringere materiaal- en operationele kosten. De interesse in het ontwikkelen van aluminiumlegeringen met hoge elasticiteitsmodules en goede mechanische sterkte bij hoge temperaturen dateert al van 1947. Een buitengewoon goede combinatie van elasticiteitsmodules en sterkte kon worden verkregen door aluminium te legeren met overgangsmetalen. Daar overgangsmetalen in vaste toestand nauwelijks enige oplosbaarheid in aluminium vertonen, laten via ingotmetallurgie vervaardigde legeringen van aluminium met overgangsmetalen zeer grove deeltjes zien, die in hoofdzaak bestaan uit intermetallische verbindingen. Verschillen in de afmetingen van deze verbindingen, alsmede een lang niet altijd gelijkmatige verdeling in de aluminiummatrix, veroorzaken ongunstige effecten op de mechanische eigenschappen van zulke legeringen. De snelle stollingsmethode kan hier uitkomst bieden en ervoor zorgen dat de intermetallische verbindingen als fijne deeltjes, gelijkmatig in de matrix verdeeld, voorkomen. De overgangs - metalen kunnen zich heel moeilijk verplaatsen in vast aluminium. Ze blijven derhalve min of meer op hun plaats, ook bij hoge temperaturen, en verhinderen aldus korrelgroei, die bij verhoging van temperatuur een rol gaat spelen. Zo verschaffen ze de legering sterkte en stabiliteit bij hoge temperaturen. Om als effectief verstevigend middel op te kunnen treden is een grote volumefractie van fijne, gelijkmatig verdeelde uitscheidingen vereist. Wat dat betreft is snelle stolling een potentiële methode om een dergelijke grote volumefractie, op genoemde wijze verdeeld, in het aluminium tot stand te brengen. Speciale interesse concentreert zich op de kruipeigenschappen, omdat deze legeringen het unieke vermogen bezitten titaanlegeringen naar de kroon te steken tot een temperatuur van 300°C of hoger, vergeleken met een maximum temperatuur van rond de 125°C voor de conventionele aluminiumlegeringen.

Snelle stolling

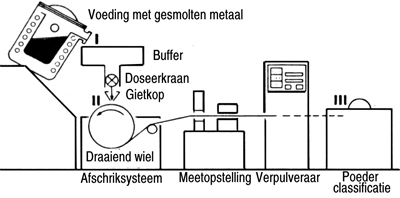

Snelle stolling vindt plaats met extreem hoge afkoelsnelheden vanaf de gesmolten toestand tot poeders of spetters. Poeders worden het eenvoudigst bereid met behulp van een of andere vorm van gasverstuiving, waarbij de gesmolten legering in een snel stromend gas (stikstof of argon) wordt gespoten. Er ontstaan fijne deeltjes die ongeveer rond van vorm zijn en waarbij het merendeel van de diameters ligt tussen 10 en 50 μm. Hoe kleiner de deeltjes, des te hoger de afkoelsnelheden, die op kunnen lopen tot 105 °C/s. De spettermethode, met de grootste kans op praktische toepasbaarheid, is het flitsgieten. Hierbij wordt de gesmolten legering door een uitstroomopening geperst en komt het vervolgens terecht op een roterend, inwendig met water gekoeld, wiel. Het materiaal waarvan dit wiel is vervaardigd moet een hoge warmtegeleiding bezitten, bijvoorbeeld koper. Bij dit proces worden dunne linten (20 μm) geproduceerd bij afkoelsnelheden van 106 °C/s of nog hoger. Deze linten worden verpulverd tot kleine schilfertjes, die vervolgens worden samengeperst. Het met gas verpoederen van vloeibare metalen is een bekend proces, dat al sedert de jaren dertig van de vorige eeuw in gebruik is voor de vervaardiging van de meest uiteenlopende metaalpoeders voor een verscheidenheid aan toepassingen. Zo wordt bijvoorbeeld voor elke lancering van de Space Shuttle 160.000 kg op deze wijze verpoederd aluminium verbruikt als bestanddeel van de vaste brandstof. Een typisch voorbeeld van een productielijn voor het vervaardigen van metaalpoeders met behulp van flitsgieten is weergegeven op afbeelding 1.

Oplosbaarheid legeringselementen

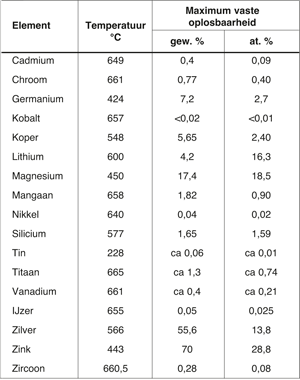

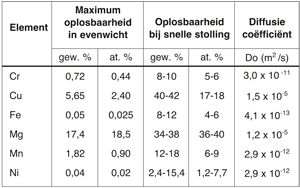

Met deze extreem hoge afkoelsnelheden is het mogelijk om de oplosbaarheid van bepaalde elementen in aluminium in de vaste fase aanzienlijk te verhogen. Dit kan zeer van nut zijn, aangezien zoals in tabel 1 is weergegeven, er maar weinig elementen zijn waarvan er in de evenwichtstoestand meer dan 1 atoomprocent oplost. Bovendien vertonen goed oplosbare elementen, zoals magnesium, zink en koper, allemaal hoge diffusie in aluminium, hetgeen resulteert in legeringen met relatief matige thermische stabiliteit. In tabel 2 zijn voorbeelden gegeven van de oplosbaarheid van een aantal elementen in aluminium in de evenwichtstoestand en in legeringen die met het snelle-stollingsproces zijn vervaardigd. Niet alleen kunnen deze elementen in zulke grote hoeveelheden worden opgelost, ze kunnen ook in deze toestand worden gehandhaafd, omdat ze maar moeizaam in het aluminium kunnen diffunderen (zie de diffusiecoëfficiënten in tabel 2).

Afbeelding 1 Opstelling voor de productie van poeder via het flitsgietproces.

Tabel 1 Oplosbaarheid in vaste toestand van een aantal elementen in aluminium.

Tabel 2 Toegenomen oplosbaarheid van een aantal elementen in aluminium als gevolg van snelle stolling.

Structuur

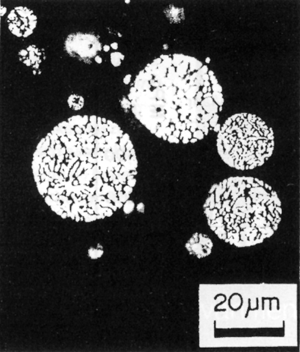

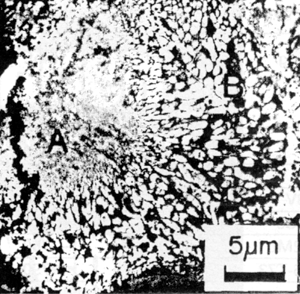

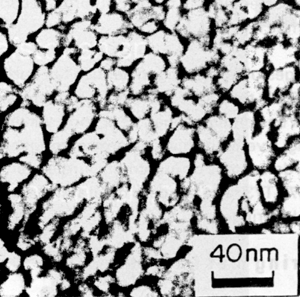

Snelle stolling heeft een aantal wenselijke effecten op de microstructuur. Er kan een fijne korrel (1 μm of minder) worden verkregen. De microstructuur kan worden beschreven aan de hand van het diagram op afbeelding 2. In dit diagram zijn schematisch de diverse volumefracties weergegeven van wat is genoemd: micro-cellulaire (of micro-eutectische), gecombineerde cellulaire, eutectische en primaire intermetallische structuren, en wel als een functie van de poederdiameter in een snel gestolde Al-8Fe legering. Zoals mocht worden verwacht was de microstructuur grover naarmate de poederdiameter toenam. Cellulaire structuren worden ook wel zone B-structuren genoemd; de korrelgrootte bedraagt rond de 1 μm. Als er een zone B is, dan is er ook een zone A. Deze laatste benaming is gereserveerd voor die delen binnenin zone B, waarvan de microstructuur onder een microscoop niet in individuele deeltjes is op te lossen. Dit zijn die plaatsen waar de kiemvorming van het vaste poeder is begonnen en waar de afkoelsnelheden het hoogst zijn geweest. Vergelijkend onderzoek heeft aangetoond dat de structuur van zone A veel harder is dan die van zone B. Legeringen gebaseerd op het systeem Al-Fe kunnen alleen grote hoeveelheden zone A-structuur bevatten, als ze zijn vervaardigd via een proces zoals flitsgieten, maar niet als ze gemaakt zijn door middel van gasverpoederen. In een enkel geval werd met de legering Al-l2Fe-2V een elasticiteitsmodulus bij omgevingstemperatuur gerealiseerd met een waarde van 96,5 GPa, hetgeen zo’n 40% hoger is dan die van conventionele aluminiumlegeringen, waarvan de waarden rond de 70 GPa liggen. Deze hoge waarde bleef behouden tot hoge temperaturen, bijvoorbeeld 78 GPa bij 316°C. De treksterkte bij omgevingstemperatuur van deze legering bedroeg 600 MPa en bij 316°C 350 MPa.

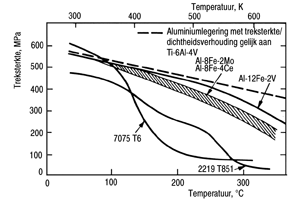

Legeringen met ijzer

Er zijn diverse legeringstypen ontwikkeld, uitgaande van het sys teem Al-Fe. De verschillende toegevoegde legeringselementen schijnen als voornaamste rol het veranderen van het uitscheidingsgedrag te hebben, dat normaal in het Al-Fe systeem optreedt. Afbeelding 3 geeft een voorbeeld van het verloop van de treksterkte als functie van de temperatuur van een aantal via snelle stollingstechnieken vervaardigde legeringen, in vergelijking met de ingotlegeringen 7075-T6 en 2219-T851.

Toepassingen

Producten die momenteel in ontwikkeling zijn, zijn schoepen voor het compressorgedeelte van gasturbines en gesmede velgen van landingsgestellen. In dit laatste geval maakt het feit dat snelle stollingslegeringen hogere temperaturen kunnen weerstaan, het gebruik mogelijk van remsystemen die met hogere wrijvingskrachten werken. Dat met snelle stolling een verhoging van de oplosbaarheid in de vaste-stoffase wordt verkregen, heeft geleid tot experimenten met samenstellingen die extreme hoeveelheden van in aluminium oplosbare metalen bevatten, zoals zink en magnesium. Zo is er via het gasverpoederen een legering gemaakt met de volgende samenstelling: Al10Zn3Mg2Cu 1,7Mn0,2Cr. Deze legering bezat een treksterkte van meer dan 800 MPa met een rek van 4%, tegen respectievelijk 570 MPa en 11% voor de legering 7075-T6 (samenstelling: Al5,6 Zn2,5Mgl,6Cu0,2Cr), die is vervaardigd van een gietblok.

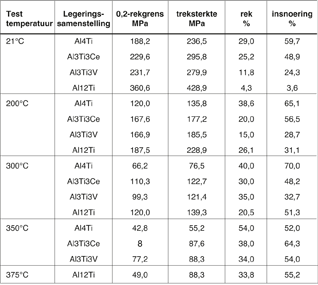

Legeringen met titaan

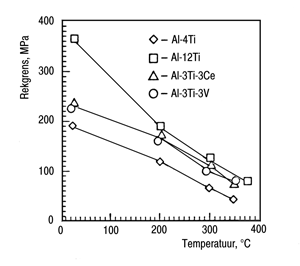

Tabel 3 geeft een overzicht van de mechanische eigenschappen van een aantal experimentele snel gestolde aluminiumtitaan legeringen in de geëxtrudeerde toestand. De rekgrens en treksterkte bij omgevingstemperatuur nemen toe met een stijgend gehalte aan opgeloste legeringselementen. Toevoegen van nog eens 3% cerium of vanadium aan Al3Ti legeringen veroorzaakt bij omgevingstemperatuur nog eens een extra sterktetoename. Verhoging van het titaangehalte van snel gestolde Al-Ti legeringen tot 12% veroorzaakt ten opzichte van de legering Al4Ti een toename van de rekgrens van bijna 100%, zij het dat dit ten koste gaat van de taaiheid die aanzienlijk afneemt. Het verloop van de 0,2 rekgrens als functie van de temperatuur van een aantal snel gestolde Al-Ti legeringen is weergegeven op afbeelding 4. Uit dit verloop blijkt onder andere dat van de aanvankelijk veel hogere rekgrens van het met 12% titaan gelegeerde aluminium al heel snel weinig overblijft en in dezelfde orde van grootte terecht komt als al de andere typen.

Afbeelding 2

a) Volumefracties van micro-cellulaire, gecombineerd-cellulaire en eutectische en primaire intermetallische structuren, als functie van de poederdiameter. Mogelijke afzonderlijke krommen voor de cellulaire- en eutectische structuren zijn met streepjeslijnen aangegeven.

b) Dwarsdoorsneden van door middel van gas verstoven aluminium met een gecombineerde cellulaire en eutectische (zone B) micro-structuur.

c) Dwarsdoorsnede van een zone B-structuur, met daarin een stukje zone A.

d) Zone A-microstructuur.

Afbeelding 3 Treksterkte als functie van de temperatuur van snelle stollingslegeringen in vergelijking met ingotmetallurgische legeringen 7075 en 2219. De streepjesljn geeft de specifieke sterkte weer die moet worden gehaald om de titaanlegering Ti6Al4V te kunnen evenaren.

Corrosiegedrag

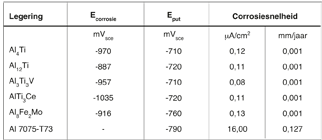

Van de in tabel 3 genoemde Al-Ti legeringen en van de legeringen Al8Fe2Mo en 7075-T73 zijn de polarisatiekrommen opgemeten in een ontluchte 3,5% NaCl-oplossing. Uit deze metingen zijn de evenwichtspotentialen, met de bijbehorende evenwichtsstroomdichtheden, waaruit de corrosiesnelheid kan worden afgeleid, en de potentialen, waarbij putvormige corrosie begint, bepaald. De gevonden meetwaarden zijn verzameld in tabel 4. Uit deze meetwaarden blijkt dat de snel gestolde legeringen alle min of meer hetzelfde corrosiegedrag vertonen. De potentialen waarbij putvormige corrosie een aanvang neemt ligt voor de snel gestolde legeringen zo’n 40 à 50 mV positiever dan die van de legering Al8Fe2Mo, hetgeen inhoudt dat voornoemde legeringen een hogere weerstand tegen putvormige corrosie bezitten dan laatstgenoemde legering. De snelgestolde legeringen hebben ten opzichte van de legering 7075-T73 40 tot 70 mV positievere putcorrosie potentialen en zijn dus ook beter bestand tegen deze vorm van aantasting dan genoemde legering. Overigens blijkt uit deze metingen, dat de uniforme corrosie van de volgens de ingotmetallurgie- methode vervaardigde legering 7075-T73 ruim honderd maal sterker is dan die van de andere onderzochte legeringen.

Legering met lithium

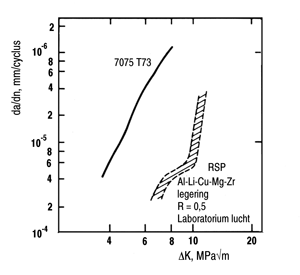

Er zijn ook experimentele snelle-stollingslegeringen vervaardigd, die zijn gebaseerd op het systeem aluminium-lithium. Deze legeringen bevatten meer lithium dan de legeringen die zijn gemaakt via ingot metallurgie, hetgeen uitzicht biedt op legeringen met een lagere dichtheid en hogere stijfheid. Een voorbeeld hiervan is de samenstelling Al3,5Li1Cu0,5Mg0,5Zr. Deze legering heeft een dichtheid van 2,479 g/cm3 en een elasticiteitsmodules van 80,6 GPa. De mechanische kenmerken van deze legeringen na een T6-warmtebehandeling zijn: 0,2-rekgrens 455 MPa, treksterkte 595 MPa, rek 8,8% en breuk taaiheid 25 MPa√m. Corrosiesnelheden, gemeten in de vorm van een gewichtsverlies na een expositie van 70 dagen in een zout sproeitest, bedragen slechts 15% van die, welke worden gemeten aan de conventionele legering 2014-T6 en de poedermetallurgische legeringen 7090 en 7091. Bovendien is de groeisnelheid van vermoeiingsscheuren in de snelle stollingslegering aanzienlijk lager (zie afbeelding 5).

Lithiumhoudende 2xxx-reeks

De lithiumhoudende legeringen uit de 2xxx-reeks bieden grote voordelen in de vorm van gewichtsbesparing voor vele luchten ruimtevaarttoepassingen. Dit is te danken aan hun lage dichtheid, hoge elasticiteitsmodules en hun vermogen om via een simpele precipitatieharding hoge mechanische sterkteeigenschappen te ontwikkelen. Bovendien is hun prijsniveau aanzienlijk gunstiger dan van titaanlegeringen of geavanceerd composietmateriaal. Hun grote zwakte ligt in de vaak te geringe taaiheid. Om dit laatste uit de weg te ruimen, is geëxperimenteerd met poedermetallurgietechnieken. Na aanvankelijk bemoedigende resultaten te hebben geboekt, heeft men deze weg toch verlaten en werd er weer teruggegrepen naar de conventionele ingotmetallurgie. Ondanks deze tegenslag is poedermetallurgie toch veelbelovend en zijn er fabricagemethoden ontwikkeld waarmee legeringen zijn gemaakt die rond de 2,5% lithium bevatten.

Tabel 3 Mechanische eigenschappen van geëxtrudeerde en snel gestolde Al-Ti legeringen bij diverse beproevingstemperaturen.

Tabel 4 Corrosie-eigenschappen van een aantal aluminiumlegeringen.

Afbeelding 4 0,2-rekgrens van de experimentele snelle stollingslegeringen als functie van de temperatuur.

Afbeelding 5 Groeisnelheid van vermoeiingsscheuren van de snelle stollingslegering Al3,5LilCu0,5Mg0,5Zr-T6 vergeleken met die van geëxtrudeerd 7075-T73.

Hoogwaardige legeringen

Er worden al sinds jaar en dag pogingen ondernomen om de ingotmetallurgie te verbeteren. Deze pogingen zijn gebaseerd op nieuwe gietmethoden, toevoeging van nieuwe legeringselementen, thermomechanische behandelingen en scherpere productiebeheersing. Verbeteringen in de ingotmetallurgie-legeringen bereiken nu zo zoetjes aan het punt waarop ze niet langer economisch aantrekkelijk zijn vanwege bepaalde legeringsrestricties en vanwege de beperkte verbeteringen die nog mogelijk zijn als gevolg van verhoogde zuiverheid of additionele thermomechanische behandelingen. Bovendien is de totale verbetering van de eigenschappen lang niet zo groot als die welke met de stollingsmethoden kan worden verkregen. De goede eigenschappen van deze legeringen zijn grotendeels te danken aan het feit dat ze via snelle stolling en poeders zijn gefabriceerd. Lagere stollingssnelheden zouden tot sterkere uitscheidingsstructuren hebben geleid en de daarmee gepaard gaande slechtere mechanische eigenschappen. Voor wat de lithium houdende 2xxx-legeringen betreft, kan met de snelle stolling- en poedermetallurgietechniek een hoeveelheid van 1 tot 2 gewichtsprocent lithium worden toegevoegd, met veel minder uitscheidingsverschijnselen dan wat er met de ingotmetallurgie kan worden gerealiseerd. Dit resulteert in verbeterde kenmerkende eigenschappen, in het bijzonder de elasticiteitsmodulus en rekgrens. De betere eigenschappen van geavanceerde aluminiumlegeringen zijn vooral het gevolg van de toegepaste fabricagemethoden en van het gebruikte uitgangsmateriaal. In het algemeen zijn zeer kleine korrelafmetingen, verhoogde oplosbaarheid of oververzadiging van bepaalde legeringselementen, homogene verdeling van zeer fijne uitscheidingen de sleutelfactoren voor de betere mechanische en corrosiewerende eigenschappen. Tot op heden zijn echter nog onvoldoende praktijkervaringen verzameld aangaande het praktische gedrag van deze nieuwe, hoogwaardige legeringen. De verwachting bestaat dat aluminiumlegeringen waaraan ijzer en cerium zijn toegevoegd zeer goede weerstand tegen hoge temperaturen zullen vertonen.

Commerciële status

Momenteel bestaan er nog maar twee via snelle stolling vervaardigde aluminiumlegeringen die het experimentele stadium te boven zijn. Dit zijn de typen 7090 en 7091, die als poeder worden vervaardigd. Gesmolten, volledig gelegeerd aluminium wordt met lucht verstoven en snel afgekoeld. Het resulterende poeder wordt isostatisch samengeperst in een aluminium houder. Vervolgens vindt verhitting plaats en de aanwezige gassen laat men uit de houder ontsnappen. De verhitte houder met daarin het samengeperste, ontgaste poeder wordt vervolgens tot een billet geperst met een dichtheid van nagenoeg honderd procent. Het billet is dan klaar voor verdere verwerking volgens conventionele methoden, zoals smeden en extruderen.