Blog Frans Vos: Lassen met Halloweengehalte

Voor een buitenstaander, ja soms zelfs voor technisch geschoolde mensen die niet in die specifieke wereld thuis zijn, lijkt lassen wel de eenvoud zelve. ‘Dat is toch gewoon het aan de randen in elkaar smelten van twee metalen’, is zowat de grootste simplificatie die ik een onkundige in het vak ooit heb horen uitspreken.

Door: Frans Vos - Materials Consult BV

Het leggen van een kwaliteitsvolle las omvat ook veel meer dan het effectief uitvoeren van het lassen op zich. Er is kennis vereist van het metaal of de metalen die aan elkaar moeten worden gelast en van hoe die zich in de laszone gaan gedragen. De laszone omvat ook meer dan alleen het smeltbad. Vlak naast het smeltbad bevinden zich ook nog de ‘hitte beïnvloede zones (HBZ’s)’, waar er geen smelting is opgetreden, maar waar het metaal, en dus de metaaleigenschappen wel nog zijn beïnvloed door de hitte van het lasproces. Het is ook nodig dat er op voorhand een lasprocedure (WPS = Welding Procedure Specification) wordt opgesteld en dat die ook wordt gekwalificeerd (WPQR = Welding Procedure Qualification record), al moet ik vaststellen dat in vele bedrijven en zelfs in sommige sectoren het belang van een gedegen WPS en bijhorende WPQR nog al te veel wordt geminimaliseerd, soms zelfs als een overbodigheid wordt beschouwd. Tot mijn verbijstering zijn er zelfs bedrijven die nog nooit van het bestaan van WPS’s en WPQR’s hebben gehoord! Nochtans is het gebruik van dergelijke documenten een verplichting indien men volgens bepaalde codes, normen en/of richtlijnen moet werken. Minstens even belangrijk is dat in een WPS alle parameters (zouden moeten) vermeld zijn waarmee de lasser dient rekening te houden bij de uitvoering van zijn werkzaamheden. Het belang en het correcte gebruik van WPS’s en hun kwalificatie zijn dan ook van levensbelang voor onze technische installaties en dus ook voor onszelf omdat we dagdagelijks werken met en gebruik maken van gelaste constructies. Maar alle goede intenties, procedures, kwalificaties en richtlijnen ten spijt, is perfectie niet van deze wereld en vertonen lassen af en toe defecten die tot verdere schade kunnen leiden. Een niet-exhaustieve bloemlezing:

Het ‘kerfeffect’: Lasdefecten zoals randinkarteling, onvoldoende lasvulling, gebrekkige versmelting (plakfouten), gebrekkige inbranding en ook slakinsluitsels kunnen leiden tot het aanwezig zijn van kerven aan het oppervlak van een gelaste constructie en/of inwendig de laszone. Hierdoor ontstaat er een verhoogd risico dat er vanuit die kerven schade ontstaat. De tip van een kerf is immers een spanningsconcentratiepunt dat allerhande (deels) spanning-gecontroleerde schadefenomenen in de hand werkt. In de eerste plaats kan daarbij worden gedacht aan de hierna nog besproken vermoeiing en aan spanningscorrosie, maar bijvoorbeeld ook aan een verhoogd breukrisico bij overbelasting. In welke mate het kerfeffect de voormelde schaderisico’s verhoogt, is op zich dan nog afhankelijk van onder andere de taaiheid van het materiaal, van hoe de spanningsverdeling in het stuk is ten opzichte van de positie en oriëntatie van de scheurtip en wat de spanningstoestand lokaal aan de scheurtip zelf is. Die spanningstoestand aan de scheurtip is dan bijvoorbeeld nog afhankelijk van de afrondingsstraal aan de scheurtip, de mate van restspanningen die in/aan de scheurtip aanwezig zijn enzoverder.

“Vermoeiing”: Eén van de schadefenomenen die zich vanuit een kerfeffect kan ontwikkelen is vermoeiing, door sommigen ook wel metaalmoeheid genoemd. Het karakteristieke beeld bij vermoeiingsscheuren is dat van een patroon van parallelle scheurtjes die zich ogenschijnlijk concentrisch vanuit één of meerdere initiatiepunten hebben ontwikkeld, enigszins vergelijkbaar met de groeiringen van een boom of de waterrimpeling die vanuit het impactpunt ontstaat als we een kei in het water keilen. Die lijntjes in de breukvlakken, op zich nog onder te verdelen in de ‘strandmarkeringen’ met daartussen de ‘striaties’, vertegenwoordigen het stapsgewijze propagatieproces waarmee de vermoeiingsscheur onder cyclische belasting groeit, totdat de dragende restsectie te klein wordt om de last te dragen en er omwille van de overbelasting op de restsectie een restbreuk volgt. Belangrijk om daarbij echter te beseffen, is dat die propagatie en de daarop volgende restbreuk worden voorafgegaan door de ‘initiatie’, zijnde het ontstaan van het allereerste scheurtje. Nog al te vaak lees ik verslagen waarin wordt gesteld dat ‘vermoeiing’ de oorzaak is van de breuk, maar eigenlijk is dat een onvolledige conclusie. De eigenlijke oorzaak van een vermoeiing ligt bij dat wat tot de initiatie, tot het eerste scheurstapje heeft geleid. Dat kan het ontstaan of bestaan van een defect met kerfwerking zijn, maar dat kan evenzeer een door corrosie of slijtage ontstane aantasting zijn, dat kan een microscopische structuurvariatie zijn, dat kunnen poriën zijn enzoverder. Zonder een initiatie geen propagatie, dus het vinden van de reden van de initiatie van de vermoeiingsscheur is eigenlijk de kerntaak van zij die met het onderzoek van metaalmoeheid bezig zijn.

(tweezijdige vermoeingsbreuk - foto Materials Consult)

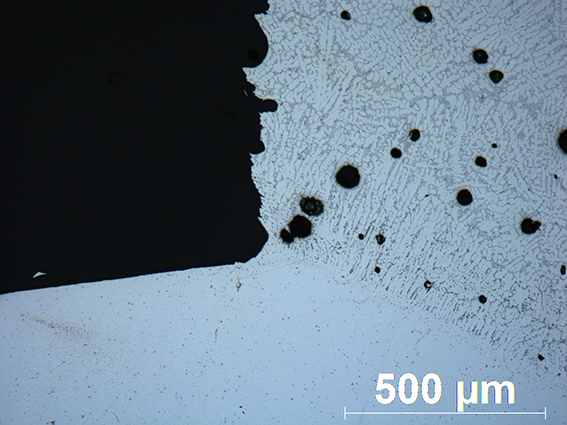

“Poriën”: Het ontstaan van poriën tijdens lassen kan vele oorzaken hebben. Onvoldoende gasbescherming, het gebruiken van een vochtige elektrode, vochthoudende onzuiverheden zoals roest of primer die niet goed werden verwijderd voorafgaand aan het lassen, te lange boog of te hoge spanning, een te lage warmte-inbreng, het zijn allemaal factoren die aan het ontstaan van lasporositeit kunnen bijdragen. Bij het lassen van aluminium is het insluiten van waterstofgas nog een extra voorbeeld van wat tot porievorming kan leiden. Zo werd in “Details fietsen ‘m erin” in het ALURVS-magazine 10-2019 de schadecase van een gebroken aluminium fietskader besproken waarin onder andere lasporositeit een rol speelde. In die case speelden de poriën niet de rol van vermoeiingsinitiator, maar waren zij dermate in aantal en omvang dat hun aanwezigheid de sterkte van de lassen als geheel had ondermijnd.

(Porositeit in een aluminiumlas - foto Materials Consult)

“Verbrossing’ of ‘verweking”: Een lasparameter die in belangrijke mate mee de na afkoeling bekomen microstructuur en de daarmee samenhangende mechanische eigenschappen (sterkte, taaiheid, hardheid, …) bepaald is de afkoelsnelheid. Het gaat daarbij niet over één welbepaalde, met één enkel getal te kwantificeren afkoelsnelheid, maar over vele afkoelsnelheden. De afkoelsnelheid wijzigt immers met de afstand ten opzichte van het lascentrum. De na afkoeling bekomen microstructuur is dus evenzeer afhankelijk van de afstand ten opzichte van het lascentrum. Welke microstructurele fasen ontstaan en in welke verhouding zij de uiteindelijke microstructuur bevolken, wordt daarbij uiteraard ook nog beïnvloed door de chemische samenstelling. Afhankelijk van de samenstelling en de afkoelsnelheid kunnen er lokaal in een las dan ook brosse of net verwekende fasen ontstaan die de integriteit van de lasverbinding dreigen te ondermijnen. Wat betreft brosse staalfasen wordt dan al snel aan de vorming van het zeer brosse martensiet gedacht, maar ook bepaalde intermetallische verbindingen, zoals de vooral bij roestvast stalen gekende sigma- en chi-fasen, kunnen verbrossend roet in het eten gooien. Martensiet is een fase die bijvoorbeeld kan ontstaan bij heel hoge afkoelsnelheden na het lassen van klassieke koolstofstaalsoorten. Het ontstaan van de sigma- en/of chi-fase is dan weer eerder een kwestie van ‘bepaalde’ afkoelsnelheden en/of tijd dat er te lang in een bepaald temperatuurgebied wordt verbleven. Het zou me hier te ver leiden om in alle geuren en kleuren over het reilen en zeilen van verbrossende fasen te verhalen, maar zij die meer kennis wensen te vergaren over ‘welke fasen kunnen bij welke temperaturen en afkoelsnelheden ontstaan’ wil ik graag adviseren om eens in de betrouwbare literatuur over fasendiagrammen, CCT-curves (CCT = Continuous Cooling Transformation) en TTT-curves (TTT = Time Temperature Transformation) te duiken. Die studie gaat ook tot voorbeelden van ‘verweking’ in plaats van verbrossing leiden. Een klassiek voorbeeld daarvan is het ontstaan van warmscheuren waarbij er omwille van een element-segregatieprobleem een ongewenste zwakke fase kan ontstaan en waarbij dan tijdens krimpen, en soms ook nog achteraf scheurvorming kan optreden. Bij een ander type warmscheur is er dan weer sprake van scheuren omwille van een lokaal onvoldoende toevoer van nog gesmolten lasmetaal om de bij stolling optredende krimp op te vangen, wat ook hier dan tot scheurvorming – veelal ter hoogte van de centerlijn van de las - kan leiden.

(Spanningscorrosiescheuren - foto Materials Consult)

“Intergranulaire corrosie”: Nog een fenomeen waarvoor wat betreft risicobepaling CCT-curves een handig hulpmiddel kunnen zijn, is de zogenaamde ‘sensitisatie’ van roestvast stalen. Bij een sensitisatie ontstaat er een dermate situatie dat er lokaal langsheen de korrelgrenzen een verlaagd chroomgehalte ontstaat. Indien het chroomgehalte langsheen de korrelgrenzen lager dan 12 gew.% wordt (met moderne roestvast stalen wordt veelal 10.5 gew.% als minimumgrens genomen) en er aan het metaaloppervlak contact is met een zogenaamd ‘elektroliet’ (waarvan water het typevoorbeeld is), ontstaat er een verhoogd risico op intergranulaire = interkristallijne corrosie, letterlijk de aantasting van de korrelgrenzen dus. Wat dan wel tot die chroomverarming kan leiden? Dat is de groei van de zogenaamde ‘chroomcarbides’, een fase die in elk roestvast staal aanwezig is en die zich vooral aan de korrelgrenzen ontwikkelt. Chroomcarbides zijn opgebouwd uit koolstof en chroom, die beiden uit de rest van het omringende metaal worden onttrokken. Onder bepaalde omstandigheden van temperatuur, afkoelsnelheid en samenstelling kan daarbij na afkoeling een situatie ontstaan waardoor het chroomgehalte vlak naast de chroomcarbides, dus aan de korrelgrenzen, te laag is (dus lager dan die 12 of 10.5 gew.%) om nog voldoende weerstand tegen een corrosieve aantasting te bieden. Hoe je die sensitisatie kan vermijden? Je afkoelsnelheden bij lassen zodanig onder controle houden dat die sensitisatie niet ontstaat, is een conditio sine qua non, en het gebruik maken van legeringen die minder sensitisatiegevoelig zijn, is bijzonder handig meegenomen. De ‘L-versies’ met hun verlaagd koolstofgehalte – dus verlaagd risico op chroomcarbidevorming - of de gestabiliseerde versies - waar de toevoeging van titanium en/of niobium tot de vorming van in hoofdzaak titaan- en/of niobiumcarbides in plaats van in hoofdzaak chroomcarbides leidt – kunnen daarbij als de belangrijkste voorbeelden worden vermeld.

“Spanningscorrosie”: Dat er bij laswerkzaamheden grote spanningen ontstaan, hoeft geen betoog. Het gaat daarbij niet alleen over spanningen die ontstaan omwille van het lassen op zich, maar ook omwille van spanningen die ontstaan omdat vele structuren waaraan wordt gelast niet vrij kunnen krimpen, wat evenzeer in spanningsopbouw resulteert. Waar in voorgaande reeds werd gewezen op mogelijke vermoeiingseffecten of overbelasting als gevolg van spanningsopbouw, is er in diverse gevallen ook sprake van een verhoogd risico op de ontwikkeling van spanningscorrosie. Naast de aanwezigheid van spanningen, wordt de gevoeligheid voor spanningscorrosie ook bepaald door de legering, de ‘metaal-milieu’ combinatie – bijvoorbeeld ‘roestvast staal met chloriden’ of ‘koper met ammoniak’ - en het temperatuurgebied waarin de toepassing functioneert. Dat temperatuurgebied is op zich afhankelijk van de ‘metaal-milieu’ combinatie, bijvoorbeeld tussen ongeveer 40 en 140°C voor de combinatie van austenitisch roestvast staal in chloriderijk milieu.

“Spleetcorrosie en MIC”: Dat zijn nog twee andere corrosietypes die regelmatig de kop op steken omwille van lasonvolkomen. Plakfouten die tot aan het oppervlak reiken, een onvolkomen doorlassing, randinkartelingen, overtollig lasmetaal, een gebrekkige of een te hoge inbranding zijn allemaal lasdefecten die hetzij tot spleetvormige openingen leiden, hetzij resulteren in oneffenheden waarin/waaraan zich gemakkelijk afzettingen kunnen ontwikkelen, hetzij beide effecten combineren. De aanwezigheid van spleetvormige openingen doet de kans op spleetcorrosie aanzienlijk toenemen, net zoals afzettingen dat doen. Ook aan het grensvlak tussen vele types afzettingen en het onderliggende metaal is er immers sprake van spleetvorming, met ook hier een verhoogd risico op spleetcorrosie tot gevolg. Indien het microbiologische afzettingen betreft of indien er zich in de spleten microbiologische activiteit kan ontwikkelen, ben je in heel wat gevallen nog verder van huis. Microbiologische activiteit kan niet alleen spleetcorrosie in de hand werken, maar kan ook de chemische verhoudingen lokaal in de spleet en/of onder de afzetting dermate veranderen dat dat tot bijvoorbeeld putcorrosie, het verdwijnen van passivatielagen of andere onvoorziene corrosievormen leidt. Al die mogelijke microbiologisch effecten samen worden veelal met de term ‘microbiologisch beïnvloede corrosie’, alias ‘MIcrobiologically Influenced Corrosion’, alias ‘MIC’ aangeduid (niet te verwarren met ‘Management Induced Corrosion’, dat taalgedwongen van dezelfde afkorting gebruik maakt en waarover ik al eerder mijn gedachten liet dwalen).

“Andere degradatievormen”: En dan zijn er nog heel wat andere vormen van degradatie waaraan lasonvolkomenheden ten basis kunnen liggen. Galvanische corrosie indien het lasmetaal en de basismetalen voldoende in galvanische edelheid verschillen of waterstofaccumulatie die niet alleen tot porositeit, maar ook tot koudscheuren en HIC (= Hyrdogen Induced Cracking) kan aanleiding geven, om maar enkele andere voorbeelden te noemen. Voorgaand lijstje klinkt bijna als het afroepen van een vervloeking over alle laswerkzaamheden en allen die nauw bij hun realisatie betrokken zijn. Gelukkig weten die betrokkenen gewoonlijk ook zeer goed waarmee ze bezig zijn en doen zij er alles aan om hun lassen van lasdefecten te vrijwaren. Dat heeft daarbij niet alleen met een goede voorbereiding en de correcte realisatie van het laswerk te maken, maar waar nodig ook met warmtebehandelingen voorafgaand aan, tijdens en/of na het lassen. Met voorverwarmen kunnen onder andere de afkoelsnelheid en/of spanningen tijdens het laswerk worden gecontroleerd en ook via tussentijds gloeien en/of een warmtebehandeling na lassen (PWHT = Post Weld Heat Treatment) kan aan spanningscontrole worden gedaan. Evenzeer zijn er warmtebehandelingen beschikbaar om waterstof dat atomair in staal zou zijn binnengedrongen terug uit te drijven en, als het echt nodig is, bestaan er zelfs thermische behandelingen die toelaten om eventueel opgetreden elementsegregaties en/of ontstane intermetallische fasen (deels) te laten verdwijnen. Dankzij het gedegen werk van de mensen die nauw bij laswerkzaamheden betrokken zijn, wordt de soep dus gelukkig zelden zo heet gegeten als dat de voorgaande doemscenario’s doen vrezen. Maar blijf ondanks alles op uw hoede. Alle inspecties ten spijt, blijven sommige lasonvolkomenheden voor het oog van de inspecteur verborgen en kunnen zij onverhoeds als een spin uit kieren en spleten opdoemen. Een verwittigd mens is er twee of meer waard, heel het jaar door, en dus niet alleen nu de geest van Halloween ons weer komt benevelen, ons doet beven en de spinnige, slijmerige, spokerige en schrikwekkende gadgets ons geld stiekem en gluiperig uit onze portemonnee doen verdwijnen.