Van Dulst - Productiviteitsverbetering (Deel 2)

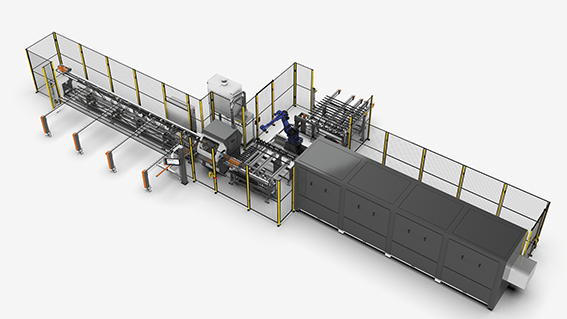

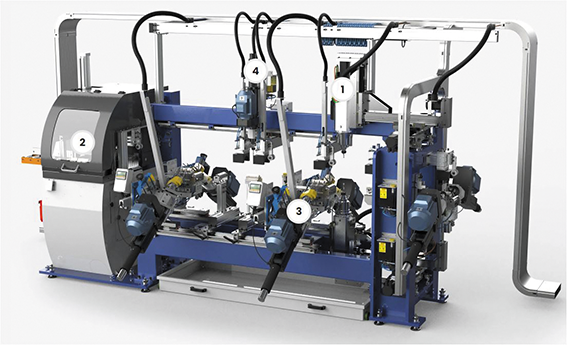

In deel 1 van deze serie is eerder verbetering van de productiviteit ter sprake gekomen. In het desbetreffende artikel zijn diverse robot toepassingen toegelicht, ter vervanging van de meest arbeidsintensieve processen rondom productielijnen voor de Aluminium verwerkende industrie. Hierbij is veel aandacht besteed aan product handling en het flexibel aansturen van de diverse deelprocessen. Denk aan het robot ontladen van een zaaglijn, en het vol-automatisch flexibel beladen en ontladen van een beweringscentrum. Zie voorbeeld onderstaande opstelling.

In dit deel gaan we nader in op een andere methode om de productiviteit te verbeteren, voor de (klein) serie productie. Werd de productieverbetering in deel 1 nog gerealiseerd, door de aan- en afvoer van elke afzonderlijk deelproces middels buffermagazijn aan elkaar te koppelen. In dit artikel beschrijven we de andere methode, waarbij alle bewerkingsprocessen worden samengevoegd binnen 1 installatie.

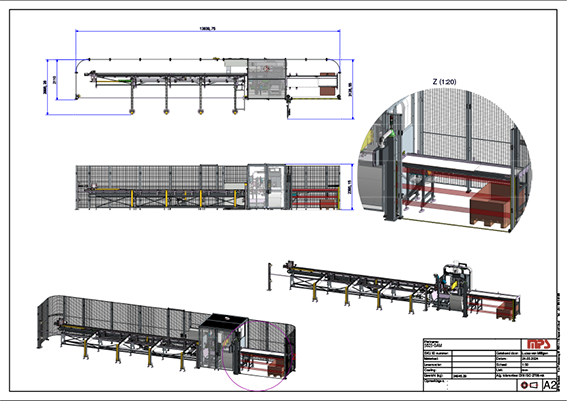

(figuur2. Met hoofd afmetingen: Automatisch multi-boor en pons installatie met meerdere bewerkingsunits op rij. Voorzien van aanvoermagazijn voor continue materiaal aanvoer en een doorvoer triltafel om spanen te verwijderen).

Ook de huidige generatie bewerkingscentra van diverse fabrikanten, passen deze methode steeds vaker toe. Was zagen op een bewerkingscentrum in het verleden nog een unicum. Tegenwoordig wordt deze als optie meegenomen in de complexere uitvoeringen. Allereerst wordt het freesgereedschap gewisseld voor een zaagblad (gemonteerd op een speciale gereedschap houder). Waarna de 5-assige verplaatsbare kop, voorzien van zaagblad eerst de gewenste productlengtes (verstek) zaagt. Na gereedschap wissel, worden vervolgens de uit elkaar verplaatste gezaagde delen, individueel bewerkt door diezelfde freeskop . Tijdens bewerken wisselt de freeskop telkens een ander gereedschap vanuit een centraal, dan wel meebewegend gereedschap magazijn. Voor de Ramen en Kozijnenmarkt vormt dit een geschikte methode, met veel afwisselende (frees)bewerkingen en klantorder gestuurde productie. Echter voor de Industrie is dit een omslachtige en bijzonder tijdrovende methode. Niet alleen vanwege de verloren tijd door de vele gereedschap wissels, maar met name omdat alle individuele bewerkingen maar door één (frees-)unit kan worden uitgevoerd. Vervolgens vormt de automatische en uitermate nauwkeurige verplaatsing van ieder product afzonderlijk een kostbare aangelegenheid. Dit wordt veroorzaakt door het grote aantal nauwkeurig verplaatsbare klemmensets (veelal 10 of 12 sets). Tevens kan de machine hier maar 1 tot maximaal 6 producten in 1 opstelling onbemand produceren. Het laatste nadeel van een bewerkingscentrum, is de limitering van minimale productlengte, daar een product altijd met 2 klemmensets moet worden opgespannen.

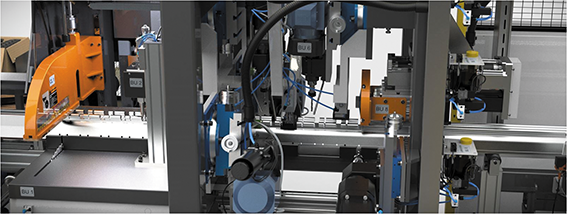

(foto 3a. Automatische installatie opgesteld, voorzien van lichtscherm en hekwerk rondom)

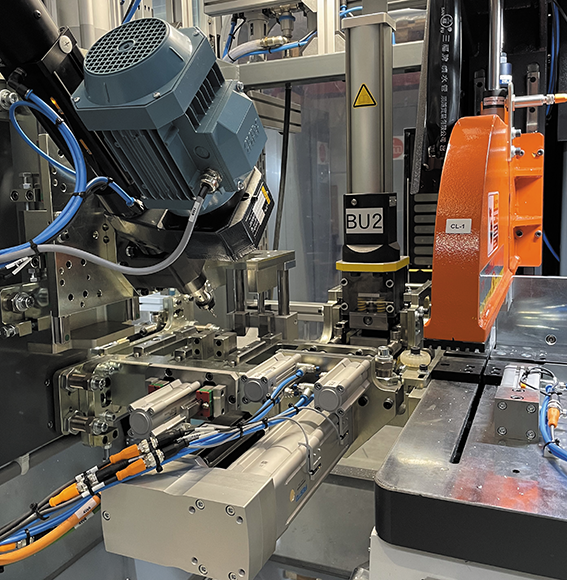

(foto 3b. Meerdere bewerkingen op rij)

Door het in lijn plaatsen van meerdere bewerkings-units binnen een flexibele productie installatie, met een aan- en afvoermagazijn, wordt niet alleen gereedschap wisseltijd voorkomen, maar is het ook mogelijk om meerdere bewerkingen parallel te laten plaatsvinden. Vervolgens kan hierbij de klemopstelling een stuk eenvoudiger worden uitgevoerd, en is de productlengte onbeperkt klein in te stellen. Allemaal voordelen ten opzichte van een standaard bewerkingscentrum. Bovenstaande lay-out schets en bijbehorende foto’s toont een dergelijke lijn. Een 15-tal verschillende producten worden hier in lijn geproduceerd. Ieder product heeft een eigen type profiel, met een verschillend aantal bewerkingen zowel in lengte- als in dwarsrichting. Bij keuze van het bijbehorende afloopprogramma, verstelt iedere bewerkingsunit zich naar de geprogrammeerde dwarspositie. Door nu tevens ook ieder afzonderlijk bewerkingstation in lengte richting te verstellen t.o.v. de stationaire zaagpositie (nul-maat), kan de desbetreffende bewerking parallel plaatsvinden met de zaagbeweging.

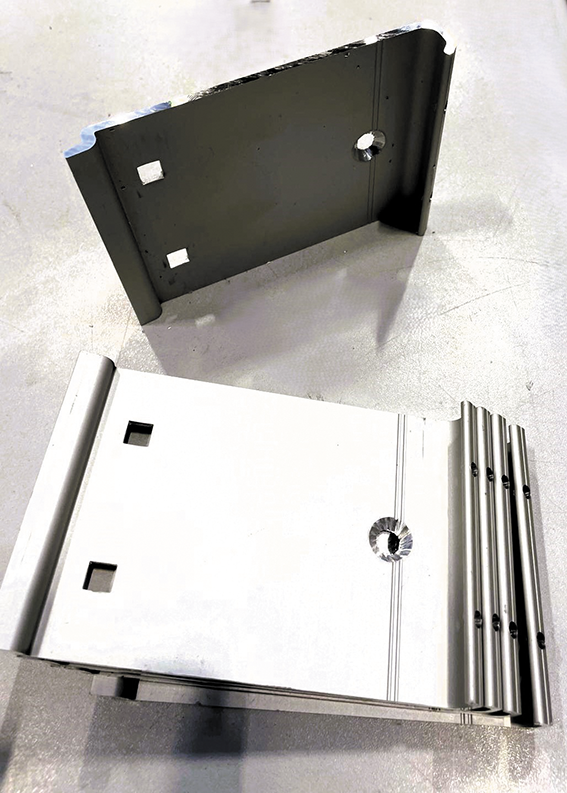

(foto 4a. Voorbeeld boor- en ponsopstelling in lijn, verstelbaar in zowel dwars- als langsrichting).

(foto 4b. Product doorvoer over trilgoot, voor verwijderen van spanen).

Hierdoor is het per opduwpositie van de grijper, mogelijk om meerdere bewerkingen parallel te laten uitvoeren binnen de zaagtijd (de zaagcyclus is veelal de tijd kritische bewerking). De totale cyclustijd neemt hierdoor met factoren af, en de output rate is het meervoudige van een standaard bewerkingscentrum, met maar 1 enkele freeskop. De wijze van verstelling per bewerkingsunit is veelal afhankelijk van de gemiddelde Batch grootte per order. Bij grote series kan uiteraard ook voor handmatige verstelling worden gekozen. Bij kleine batches loont een vol-automatische verstelling middels servo-spindel vanuit het afloopprogramma al snel. Met insteltijden van enkele seconden voor een bewerkingsunit, is omstellen verwaarloosbaar klein geworden. Tevens worden menselijke instelfouten voorkomen, met minder scrap productie tot gevolg. Bovenstaand concept kan verder worden uitgebreid over meerdere zijden van een profiel. Zie schets 5, van het verstelbare productiegedeelte binnen een productielijn voor Aluminium gootprofielen binnen de kassenbouw.

(Schets 5. Productiegedeelte met meervoudige boor units diagonaal (3) en paralel CNC frezing aan boven- en/of onderzijde (1).

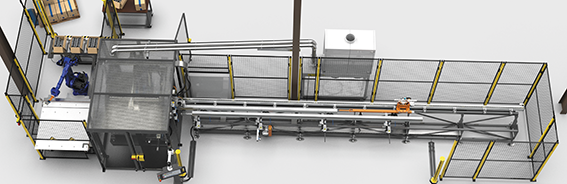

Hierbinnen worden 4x 3 sets gaten parallel geboord tijdens het CNC frezen van pockets in zowel boven- als onderzijde van het gootprofiel. Een dergelijke productielijn toont een enorme output-rate, vergeleken met een standaard bewerkingscentrum, met name wanneer dit wordt gecombineerd met automatisch beladen en ontladen, zie foto 6 hieronder.

(foto 6. Productielijn voor gootprofielen binnen de kassenbouw, met automatische aan- en afvoer).

Uiteindelijk kunnen naast boor– en frees bewerkingen ook niet reguliere bewerkingen in lijn worden opgenomen, die met een standaard roterende beweging niet (eenvoudig) kan worden gerealiseerd. Denk hierbij aan eerder genoemde (vierkante) ponsbewerkingen, of verzonken (indruk) gaten. Maar ook bijvoorbeeld de opname van een graveer-unit of een lineaire infrees-unit met schijffrees. Zie onderstaand voorbeeld in schets 7.

(Schets 7. Opname van niet-reguliere bewerkingen, zoals bijvoorbeeld een graveer-unit (BU2), dan wel lineaire schijffrees (BU8)

Binnen de standaard besturing van MPS (Modulaire Productie Systemen) is bovenstaand concept, parametrisch opgenomen. Het aantal modules kan eenvoudig worden uitgebreid, en als specifiek type worden geselecteerd, met/zonder automatische instelbare lengte- en breedte positie. Wanneer bepaalde units automatisch verstelbaar zijn, houdt de interne sortering rekening met de best berekende offset positie van elke unit vanaf de stationaire zaagpositie (0-punt). Met deze methode en sorteer routine vinden meerdere bewerkingen parallel plaats, op dezelfde doorvoer positie van de aanvoerlengte (= grijper positie loopwagen). Resulterend een betere output rate (aantal gerede producten / uur). Binnen bovenstaande MPS concept, met meerdere bewerkingen op rij, kan voor ieder type seriematig bewerkt ALU extrusie product, eenvoudig een passende productie oplossing worden geconfigureerd. De gewenste output rate (aantal producten/uur), bepaalt dan het best passende mechanische concept met automatisch dan wel handmatige verstellingen van elke individuele unit.

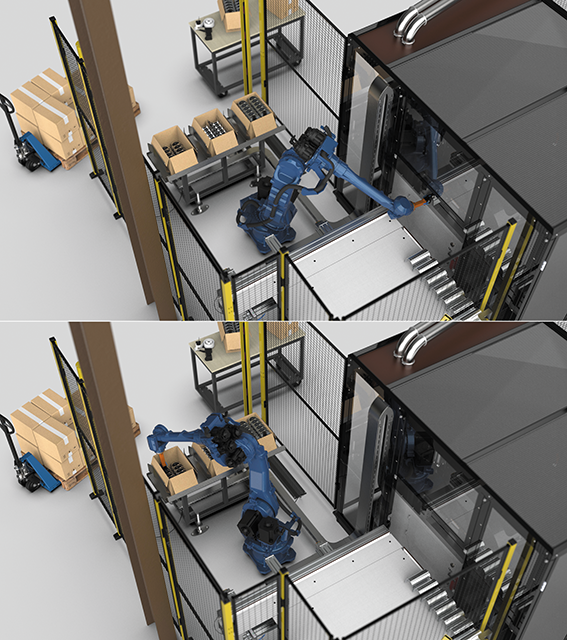

(Schets 9a en 9b. Automatische productie installatie met meerdere bewerkingsunits op rij. Voorzien van een enkelvoudige extra beladingpositie (mis-en-place) voor continue materiaal aanvoer en een afvoertafel met robot handling voor verpakking in dozen).

Binnen het programma van MPS doorvoerautomaten met meerdere Units op rij, is de afvoer standaard uitgevoerd met dwars-afvoer via bandtransport dan wel middels een uitstoottafel in dwarsrichting. Onlangs is de keuze voor afvoer uitgebreid met de extra mogelijkheid om het gereed product, direct vanaf zaag, door een robot in een transport krat of doos te plaatsen. De robot staat dan binnen een lichtscherm, en kan veelal meerdere kratten of dozen achtereenvolgend vullen. Na verzoek tot vrijgave kan de operator één of meer gevulde kratten/dozen vervangen voor nieuwe. Normaliter gaat de productie tijdens dit wisselen gewoon door, en stopt de besturing enkel de robot op veilige en gecontroleerde wijze.

Zie voor demo’s op Youtube

Zaaglijn & 2 Bewerkingscentra gekoppeld

Pons-zaaglijn, voorzien van robot ontladen

Verstekzaaglijn & aangedreven afvoer Robots