Blog Ko Buijs - Productie van naadloze buizen en ringen

Een vrij bekende methode om naadloze buizen te produceren van staal en roestvast staal is die van het bedrijf Vallourec Mannesmann. Deze methode is ook bekend onder de naam 'Schrägwals-Pilgerschritt-Methode wat vertaald kan worden als de methode van de schuine pelgrimspas. De eerste fase vindt plaats met behulp van de Schrägwals en de tweede betreft de Pilgerschrittfase.

Door Ko Buijs - Innomet Consultancy BV

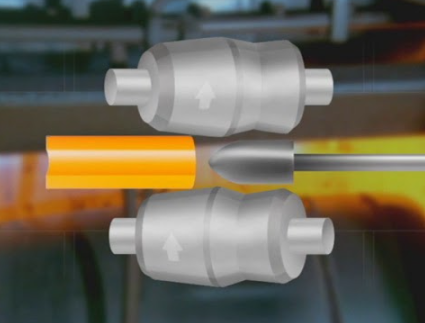

De werkwijze ‘Schrägwals-Pilgerschritt-Methode’ is als volgt. Er wordt een cilindrisch of licht conisch blok metaal met een temperatuur van 1200 - 1300°C tussen een geprofileerd stel walsrollen geschoven. De assen hiervan staan niet evenwijdig, maar met een hoek van 3 - 6° ten opzichte van elkaar. De walsrollen draaien in dezelfde richting. Hierdoor wordt het verhitte staalblok schroefvormig voortbewogen. In de kern van het staalblok vormt zich een holte als gevolg van de ter plaatse optredende mechanische spanning. Tegelijkertijd wordt er dan een doorn in het blok gedrukt. Daardoor ontstaat de inwendige ruimte van de te vervaardigen buis met een regelmatige vorm.

Afbeelding 1: Het hete staalblok tussen de Schrägwals.

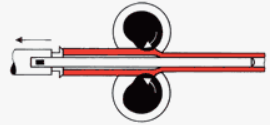

De tweede fase wordt uitgevoerd met behulp van de Pilgerschritt-methode. De naam Pilgerschritt ofwel pelgrimspas is gekozen omdat de buis een stuk vooruit wordt gewalst, daarna weer teruggaat en vervolgens weer vooruitgaat. Dit wordt net zolang herhaald tot de gewenste diameter is bereikt. Bij deze methode maakt men gebruik van een walswerk met twee walsrollen die op een bijzondere manier geprofileerd zijn. Bij iedere omwenteling van de walsrollen loopt de uit de loep gewalste buis even vrij, waardoor de buis teruggehaald kan worden naar het punt waar de volgende wals activiteit moet beginnen (afbeelding 2).

Op YouTube kan men dit desgewenst zien en wel op https://www.youtube.com/watch?v=ipfDyWl5JFs

Afbeelding 2: de Pilgerschritt-methode.

In de te maken buis wordt een cilindrische doorn geschoven die langer is dan de buis. De buitendiameter van de doorn bepaalt de binnendiameter van de gewalste buis. De walsrollen staan ingesteld op het punt waar de buis nog de oorspronkelijke dikte heeft. Doordat de walsen ronddraaien wordt de buis naar links bewogen. Bij deze beweging wordt het teveel aan materiaal naar rechts weg gewalst. De beweging van de buis naar links gaat net zolang door totdat de walsrollen bijna een omwenteling hebben gemaakt. Op dit punt is ruimte tussen de walsrollen ontstaan. Daardoor kan het gewalste deel naar rechts worden bewogen tot het punt waar teveel materiaal aanwezig is. Tegelijk wordt de buis over 90° gedraaid. Daarna wordt de doorn uit de buis verwijderd. Het niet vervormde reststuk van de loep, de 'Pilgerkopf' wordt afgezaagd. Tijdens dit proces wordt de gerede buis gekalibreerd of d.m.v. de strekreduceerwals verder verwerkt. Kalibreren heeft tot doel om de buisafmetingen en de vorm volgens de norm te realiseren.

Extrusie

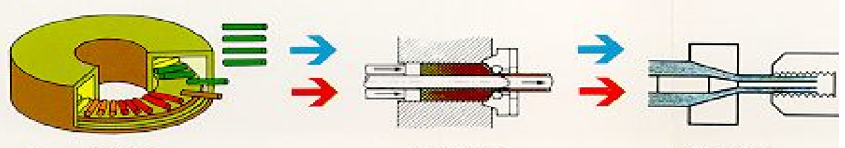

Naast bovenstaande methode bestaan er ook conventionele extrusie-technieken die gebruikt worden om metalen staven en holle vormen te produceren. Inherent aan dit proces is de hoge materiaalreductie, dat leidt tot een aanzienlijke verbetering van de structuur. Hierbij kan vooral gedacht worden aan een optimale korrelgrootte dat een goede uitwerking heeft op het mechanisch gedrag. En zeer breed scala productvormen kunnen verkregen worden met dit extrusieproces. Op hun beurt vormen deze producten weer het basismateriaal voor eindproducten met gecompliceerde vormen die vervaardigd moeten worden. Dit eindproduct kan tot stand komen met bijvoorbeeld het ringwalsen gevolgd door stuiklassen. Ringen op deze wijze gemaakt, hebben een laszone die na het mechanisch testen maar liefst 90% van de sterkte van het basismateriaal bezitten.

Extrusie bij hoge temperatuur is een bekende methode om naadloze buizen te vervaardigen. Wat velen niet weten is dat dit proces ook wordt gebruikt om ‘hollow bars’ te maken met een diameter tot wel Ø600 mm en een wanddikte van 25 tot 30 mm. Maar met hetzelfde proces kunnen ook buisjes geproduceerd worden met een uitwendige diameter van slechts 1 mm. Door gebruik te maken van de combinatie smeden en extruderen kunnen pijpstukken gemaakt worden in allerlei maten die reeds voorzien zijn van een flens. Door het gebruik van deze geëxtrudeerde voorlasflenzen, kan nu een las gelegd worden die behoorlijk ver verwijderd is van die plaatsen die toch al onder hogere mechanische spanningen staan.

Afbeelding 3: het extrusieproces, v.l.n.r. verhitten, extruderen en het trekken van de buis.

Het maken van gesmede ringen

Roestvast staal kan gemakkelijk gewalst worden tot allerlei ringen en vormen door gebruik te maken van het walsrolproces. Dit walsrolproces bevordert de vormvastheid en constante mechanische waarden van de geproduceerde ringen. Gebruikelijk is het dat dit walsrolproces gebeurt bij hoge temperaturen. Het kenmerk van dit proces is dat de wanddikte van de naadloze ring voortdurend wordt gereduceerd waardoor de textuur van de structuur heel gelijkmatig wordt. Het gevolg daarvan is dat er constante mechanische waarden ontstaan in alle richtingen.

Afbeelding 4: gesmede ring van RVS (foto Hunan Jetvision).

De ringdoorsneden kunnen variëren tussen rechthoekige tot zeer gecompliceerde vormen. Het zal duidelijk zijn dat de gereedschapskosten voor rechthoekige doorsneden relatief laag zijn en hoger zullen worden naarmate de vorm complexer wordt. Het is van groot belang dat men niet bezuinigd op de fabricage van deze complexe vormen omdat dit meer voormateriaal zal uitsparen. Ringen van 5000 kg en met diameters tot 4 meter en met een dikte van 850 mm zijn tegenwoordig geen uitzondering meer.