Vecom: Inspecties en controle van Roestvast Staal tegen corrosieproces

Roestvast staal staat bekend om zijn roestwerende eigenschappen. De corrosiebestendigheid van roestvast staal is te danken aan de chroomrijke oxidefilm die wordt gevormd door de combinatie van zuurstof in de lucht en chroom op het oppervlak van roestvast staal. Deze natuurlijke staat wordt ook wel de “passieve” staat van het staal genoemd.

Inmiddels is het bekend dat roestvast staal niet “roestvrij” is en bij beschadiging van de chroomoxidehuid wel degelijk kan roesten. Door ontvetten, beitsen en passiveren van RVS wordt de bovenste beschadigde laag metaal geëtst en kan het RVS opnieuw een verbinding aan gaan met zuurstof uit de lucht. Op deze manier wordt de chroomoxidelaag hersteld en wordt het oppervlak van RVS gepassiveerd. Vecom Group is al meer dan 70 jaar een toonaangevende specialist in metaaloppervlaktebehandeling. De levensduur van RVS-materialen verlengen door de corrosiewerendheid van metalen te herstellen, is de kernactiviteit van Vecom. Van een 3-liter tank voor kokend water in uw gootsteenkastje tot een industriële schoorsteen van 20 meter hoog, het kan allemaal.

Klanten van Vecom zijn actief in de metaalindustrie, scheepsbouw, energie, gaswinning, kunstmestindustrie, plastics en kunststoffen, petrochemie, olieraffinage, voedingsmiddelen- en farmaceutische industrie, papier en pulp, olie, chemie, hoogovens, water- en verfindustrie. Vecom staat voor kwaliteit. Het beitsproces daarom verloopt volgens opgestelde procedures en internationale standaarden (ASTM A380). Alle behandelde materialen worden te allen tijde geïnspecteerd voordat ze de deur uitgaan. Voor kritische toepassingen is het noodzakelijk om extra aandacht te besteden aan de inspectie en controle. Om de reinheid van het behandelde materiaal te garanderen, kan Vecom op verzoek van de klant specifieke inspecties uitvoeren. Dit artikel richt zich op verschillende soorten inspecties die Vecom kan uitvoeren op het oppervlak van roestvast staal.

1. Lasfouten & Ardrox gamma

Onnauwkeurig lassen kan verschillende soorten lasfouten veroorzaken. Denk aan scheuren, holtes, vaste insluitsels, hechtingsfouten en vormafwijkingen, andere onvolkomenheden en gebreken door krimp. Lasfouten kunnen funest zijn voor de corrosiebestendigheid. Onvoldoende doorlassing en slakrestanten of insluitsels aan het oppervlak van de las aanleiding kunnen leiden tot spleet- of putcorrosie. Onvolkomenheden in de lasgeometrie kunnen ook het corrosiegedrag negatief beïnvloeden.

Corrosie door de lasfouten

Bij Vecom kunnen lassen op een veilige en niet-destructieve manier worden getest met een product Ardrox gamma. Ardrox 9PR5 wordt gebruikt om vuil, vet en lijmresten te verwijderen.

Ardrox gamma producten

Na het reinigen wordt een dunne laag Ardrox 996 PB Red Pentrant op het oppervlak van de las aangebracht. Vervolgens wordt een Ardrox 9D1B Developer op het oppervlak gespoten totdat er een witte film ontstaat. Tot slot kunnen de materialen met een UV-lamp worden gecontroleerd op scheuren, gaten en fittingen.

2. Galvasische corrosie & Metal analyser

Een fundamentele fout die fabrikanten kunnen maken bij het maken van RVS constructies is dat ze twee verschillende metalen aan elkaar lassen. Wanneer verschillende eigenschappen worden verbonden via een gemeenschappelijk elektrolytisch materiaal (zoals water of lasvulmateriaal), er een elektrische stroom van het ene materiaal naar het andere kan stromen. Dit zal ervoor zorgen dat het minder "edele" metaal (dat wil zeggen het metaal dat gemakkelijker nieuwe elektronen accepteert) een "anode" wordt en sneller begint te corroderen.

Galvanische corrosie

Vecom medewerker inspecteert metaalsoort met metal analyzer

Verschillende legeringen van roestvast staal en sommige andere metalen zijn vaak zilverkleurig, waardoor het metaaltype moeilijk visueel te detecteren is. Hiervoor gebruikt Vecom een metaal analyzer, een apparaat dat de samenstelling van het metaal snel en effectief kan detecteren. Met behulp van laser kan dit apparaat moeiteloos opsporen alle gangbare elementen, zoals Ti, V, Fe, Cr, Ni, Mo e.a. in de meest toegepaste legeringen (laaggelegeerde staalsoorten, gietstaal, gereedschapstalen, roestvast staal, nikkellegeringen, koper- en messing legeringen analyseren). Uitzondering zijn de elementen zoals B, C, N, Mg P en S.

Elke laser pulse raakt het oppervlak van het onbekende metaal, waarvan een kleine hoeveelheid wordt verbruikt (klein krasje). Er wordt een plasma gevormd op het oppervlak. Het plasma bevat vrije elektronen, geëxciteerde atomen en ionen. Wanneer het plasma afkoelt, zullen de elektronen van de atomen en ionen bij de aangeslagen toestanden omlaag vallen naar de grondtoestand. Hierbij wordt licht uitgezonden. Elk aanwezig element zendt licht uit met een eigen karakteristieke golflengte. Dit karakteristieke licht per element wordt gemeten en daarmee kan de chemische samenstelling van het metaal worden bepaald en weergegeven in het scherm van de analyzer.

3. Vreemd ijzer & Feroxxyl-test

Corrosie kan vaak voorkomen bij toepassingen waar deeltjesresten van een stalen of ijzeren werkstukken worden overgebracht op het oppervlak van RVS onderdelen. Bijvoorbeeld als gevolg van schuren, slijpen, zetten e.d. met gereedschap van koolstofstaal of gereedschap dat ook in de bewerking van koolstofstaal wordt gebruikt. Deze ijzer- of staaldeeltjes kunnen de beschermende oxide laag van een RVS werkstuk beschadigen, waardoor de corrosiebestendigheid wordt aangetast. Met de Ferroxyl-test kan Vecom de aanwezigheid van vreemde ijzerdeeltjes op het oppervlak van roestvast staal vaststellen. Deze test is gebaseerd op een reactie van kaliumferricyanide met ijzer in een sterk zuur medium. Het overtollige ijzer lost op in dit sterk zure medium als ijzerion om een blauw complex te vormen, bekend als Pruisisch blauw. Als de blauwe verkleuring niet verschijnt, betekent dit dat het oppervlak voldoende is gebeitst, anders wordt de behandeling voort gezet totdat het gewenste resultaat is bereikt. Klanten ontvangen van Vecom een feroxxyl-testrapport met afbeeldingen en beschrijving van de monstertest.

Corrosie door contanimatie met vreemd ijzer

Feroxxyl-test kit

4. Materiaal beschadiging & Passiviteits meting

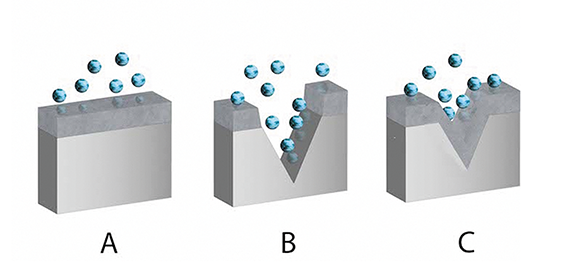

De afbeelding hieronder illustreert de verschillende stadia van RVS. Afbeelding A weerspiegelt RVS in onbeschadigde staat. Op afbeelding B is de beschermede laag van RVS aangetast (door het lassen, hitte inbreng, slijpen, schuren etc). Als gevolg hiervan ontstaat contaminatie. Een voorbeeld daarvan is een lasproces. Tijdens het lasproces raakt de beschermende oxide laag van het RVS beschadigd en biedt daardoor geen weerstand tegen corrosie.

Drie stadiums van RoestVast Staal

Om de corrosiebestendigheid van RVS te herstellen is chemische oppervlaktebehandeling noodzakelijk. Dit noemen we ook wel beitsen en passiveren. Op deze manier wordt de oxide laag weer hersteld en oppervlakte van RVS gepassiveerd (zie afbeelding C).

Gelaste pijpstuk

Om te controleren of de oxidelaag volledig is hersteld, kan Vecom een passiviteitsmeting uitvoeren. Het principe is gebaseerd op het meten van het restpotentiaal van het roestvaststalen oppervlak in combinatie met een geavanceerd algoritme voor evaluatie. De elektrolyt is een niet-toxisch organisch zuur en filterpapierstrips fungeren als elektrolytdrager. Deze methode is de meest directe manier om passiviteit te meten. Na deze meting wordt een passiviteitsrapport opgesteld en een certificaat afgegeven

Passiviteits meting uitgevoerd door Vecom medewerker

5. Complexe werkstukken & Endoscoop

Wanneer visuele inspectie niet mogelijk is vanwege de vorm en constructie van het roestvrijstalen werkstuk, kan Vecom inspectie uitvoeren met de endoscoop. Met deze methode kan interne inspectie worden uitgevoerd op de aanwezigheid van corrosie, verontreiniging, lasfouten en meer. Tijdens de inspectie worden foto’s gemaakt en wordt een rapport samengesteld.

Endoscoop

Inspecties spelen een cruciale rol bij het detecteren van corrosie. Na de inspectie kan worden bepaald welke oppervlaktebehandeling in de gegeven situatie het beste resultaat zal geven en de corrosie het beste verwijderdt. Tot slot verstrekt Vecom na elke inspectie een certificaat waarin de testresultaten worden vermeld, waarmee de gevraagde en geleverde kwaliteit wordt gegarandeerd.