Extrusie van roestvast stalen buis

Extrusie van stalen buis en vooral als er wordt uitgegaan van gelegeerd staal vergt zware apparatuur. Kracht is de doorslaggevende factor, die wordt gemanipuleerd door middel van hoge druk hydraulica. Om de opgewekte krachten efficiënt te laten werken en om zeker te kunnen zijn van een goede oppervlaktekwaliteit van het werkstuk zowel in-als uitwendig, zijn aangepaste smeermiddelen nodig.

P. Chaldecott - (artikel gepubliceerd in Roestvast Staal nummer 3, 1991- artikel 129)

Basisprincipe

Staalextrusie is in de grond van de zaak een simpel proces, waarbij een blok van het te bewerken metaal (billet) wordt verhit tot de voor dat metaal geëigende smeedtemperatuur, waarna het door een matrijs wordt geduwd. Na het verhitten wordt de billet ingesmeerd met een smeermiddel en dan zo vlug mogelijk in de houder van de hydraulische pers geplaatst. De houder wordt aan één kant afgesloten door de matrijs, terwijl aan de andere kant wordt geduwd met een ram teneinde de billet samen te drukken en het langs de matrijs te dwingen, zie afbeelding 1. Op deze wijze kan binnen enkele seconden een buis of enig ander profiel worden geëxtrudeerd. Als er een buis wordt geëxtrudeerd, wordt er uitgegaan van een holle billet. De boring in de billet wordt van te voren geboord, geëxpandeerd of gestoken en aan de ram is een terugtrekbare doorn bevestigd, die door de billet wordt gedreven en in de matrijsopening voordat de eigenlijke extrusieslag plaatsvindt.

Afbeelding 1. Schematische weergave van directe extrusie.

Ontwikkeling van de techniek

In de jaren 1925 tot 1928 werd staal voor het eerst geëxtrudeerd volgens het basisprincipe zoals dat in 1895 door Alexander Dick was ontwikkeld voor het extruderen van messing staf. Vroege experimenten, uitgevoerd in Frankrijk en Duitsland, toonden aan dat hoewel staal kon worden geëxtrudeerd, het geen levensvatbare methode was vanwege de korte standtijd van het gereedschap. De problemen van die periode werden gevormd door ontoereikend gereedschapstaal, ongeschikte smeermiddelen en te geringe ramsnelheden. Verdere experimenten bleven niet uit. Na verloop van tijd was het mogelijk geworden om nikkelhoudende legeringen en staal met succes te extruderen door verbeterde gereedschapsmaterialen te kiezen en een aangepast smeersysteem, dat bestond uit een koperplaat, die voor de matrijs was geplaatst. In 1941 ontwikkelde Jacques Sejournet in Frankrijk een methode waarbij gesmolten glas als smeermiddel fungeerde, dit, gekoppeld met de ontwikkeling van moderne, automatische persen waarmee hoge ramsnelheden werden gehaald, vormde de beslissende doorbraak, die er uiteindelijk voor zorgde dat staal op een economisch rendabele wijze kon worden geëxtrudeerd. Het gebruik van gesmolten glas werd op grote schaal ingevoerd gedurende de jaren vijftig en leidde snel tot wereldwijd installeren van talloze staalextrusiefabrieken. De grote vraag naar staalextrusiepersen hield aan tot in de jaren zeventig, maar naarmate vraag en aanbod dichter bij elkaar kwamen nam de vraag naar nieuwe persen af. De algemene teruggang in de vraag van de afgelopen jaren heeft ertoe geleid dat bestaande installaties werden en worden gemoderniseerd en aangepast in plaats van het installeren van nieuwe persen.

Het proces

Van te voren klaar gemaakte biliets worden alvorens te gaan extruderen, verhit tot een temperatuur tussen 1100 en 1250°C, afhankelijk van het staaltype. Dit verhitten vindt gewoonlijk plaats in een horizontale inductieoven of een gasgestookte roterende branderoven. In sommige grote fabrieken worden de biliets vaak gedeeltelijk verhit in een roterende branderoven en daarna verder verhit in een inductieoven. Deze werkwijze combineert de voordelen van de roterende branderoven met de flexibiliteit waarmee de uiteindelijke temperatuurinstelling bij een inductieoven kan worden verkregen. Er worden eveneens betere verhittingskarakteristieken bereikt in geval van bepaalde staaltypen en het staat een hoge produktie toe, terwijl het temperatuurverschil tussen het inwendige en de buitenkant van de billet tot een minimum beperkt blijft. Na verhitten worden de biliets die van hun gloeihuid moeten worden ontdaan in een speciale eenheid geplaatst, waar de gloeihuid met behulp van waterstralen onder hoge druk wordt verwijderd. Vervolgens worden de biliets voortgetransporteerd naar een stel rotatierollen, waar ze in een rondgaande beweging worden gebracht, terwijl een speciale lepel met daarin een afgemeten hoeveelheid glaspoeder in de boring van de billet wordt gebracht.

Terwijl de billet ronddraait wordt het glaspoeder uitgestrooid, zodat het hele binnenoppervlak hiermee bedekt raakt. In een moderne fabriek is deze gang volledig geautomatiseerd en de rol van de operator beperkt zich tot het in de gaten houden en wanneer nodig bijvullen van het glaspoederniveau in het reservoir. Na voltooiing van de smeermiddeltoevoeging worden de biliets op een tafel geschoven waar ze door een laagje glaspoeder worden gerold. Al rollend nemen ze een laagje glaspoeder op, dit alles vindt plaats terwijl de billet zeer heet is en het glas daardoor smelt. Ook deze handeling is in moderne fabrieken volledig geautomatiseerd. In afwachting van de extrusie wordt er een speciaal gevormde plak gesinterd glas in de matrijs gelegd. Moderne persen bevatten een roterende matrijshouder, die het mogelijk maken de ene matrijs te reinigen, terwijl de volgende in positie wordt gebracht voor een extrusiegang. Tijdens het feitelijke extruderen vindt smering van de matrijs plaats door het voortlopende en continue smelten van de plak glas. Bij het extruderen van staal worden gewoonlijk twee typen matrijsopstellingen toegepast. Ze worden aangeduid als vaste matrijzen en als losse matrijzen, zie afbeelding 2. Bij staalextrusie worden doorgaans losse matrijzen gebruikt. Bij losse matrijzen wordt de matrijs weggetrokken van de matrijshouder na het voltooien van de extrusie.

Zo wordt de matrijs na iedere extrusie automatisch uit de pers verwijderd. Buiten de pers kan de matrijs afkoelen, wordt gereinigd en geïnspecteerd alvorens opnieuw te worden gebruikt. Aangezien het geëxtrudeerde werkstuk na afzagen niet door de matrijs hoeft te worden geduwd zoals bij vaste matrijzen het geval is, zijn er minder persbewegingen nodig en is de cyclusduur in geval van losse matrijzen overeenkomstig lager. Dit tezamen met het gemak waarmee koeling, reiniging en inspectie kan plaatsvinden, verklaart de populariteit van losse matrijzen. Moeten er dikwandige buizen met grote diameters worden geëxtrudeerd, dan is het nodig om vaste matrijzen te overwegen. Dergelijke buizen nemen aanzienlijke hoeveelheden warmte op van de matrijs en dit maakt dat er wordt gestreefd naar een zo kort mogelijke contactduur. In geval van vaste matrijzen vindt separatie met het werkstuk direct plaats na het zagen, hetgeen de contactduur tot een minimum beperkt. Nadat de billet van smeermiddel en een drukschijf is voorzien, welke laatste de extrusieram scheidt van het hete werkstuk, wordt hij snel in positie gebracht. Met de houder aanliggend tegen de matrijs, worden ram en doorn in beweging gezet en er vindt extrusie plaats. De feitelijke extrusieslag vergt slechts enkele seconden en het geëxtrudeerde werkstuk komt met hoge snelheid tevoorschijn in een uitlooptrog. Na de extrusieslag keren ram en doorn terug, de houder lost van de matrijshouder en een cirkelzaag gaat de pers binnen om het extrudaat los te zagen van de uitstoter. In gevallen van losse matrijzen wordt het werkstuk direct verwijderd via de uitlooptrog en de uitstoter wordt samen met de matrijs en de drukschijf uit de houder gestoten. Bij een vaste matrijs sluit de houder zich weer om het werkstuk door te duwen en de matrijs vrij te maken. Het werkstuk wordt dan via de uitlooptrog verwijderd, de houder opent zich weer en de uitstoter komt samen met de drukschijf naar buiten.

Afbeelding 2. Matrijsopstellingen; boven: vaste opstelling, onder: losse opstelling.

Extrudaten van die staaltypen die niet hoeven te worden afgeschrikt worden op een lopende band geplaatst, die ze naar een zaag brengt. Daar worden de kopse kanten afgezaagd en indien nodig in kortere lengtes gezaagd. Na het zagen worden de werkstukken naar een koelbed getransporteerd, waar ze langzaam aan de lucht kunnen afkoelen. Extrusies van roestvast staal die moeten worden afgeschrikt worden in een waterbad gedompeld, waar ze in één keer over de volle lengte worden afgeschrikt. Na het afschrikken worden de kopse kanten afgezaagd, worden de werkstukken gebundeld en afgevoerd naar een tussentijdse opslagplaats. Klaar voor de volgende extrusie wordt de pers in startpositie gebracht, de houder gereinigd en de doorn gekoeld. Bij moderne persen is dit geautomatiseerd. Als er buizen of holle voorwerpen moeten worden geëxtrudeerd waarvoor biliets nodig zijn met boringen tot 50 mm in diameter, is het normaal om deze boring uit te kotteren. Als er nog grotere boringen nodig zijn, dan wordt deze, om materiaalverlies bij het verspanen tegen te gaan, met een aparte verticale pers gestoken of geëxpandeerd alvorens te gaan extruderen. Expanderen wordt bewerkstelligd door een geleidingsgat in de billet te boren met een kleine diameter en daar een expansiedoorn doorheen te halen, waarbij de doorn dezelfde diameter heeft als de gewenste boring. Het geleidingsgat geleidt de expansiedoorn en zorgt voor voldoende centrering over de gehele lengte van de billet.

Expanderen wordt gewoonlijk toegepast als het merendeel van het produktieprogramma bestaat uit buizen of holle secties waarvoor biliets nodig zijn met boringen lopend van 50 mm tot 160 mm in diameter. Dit wordt alleen gedaan in fabrieken met persen van tenminste 3000 ton. De kwaliteit van het geëxtrudeerde produkt hangt rechtstreeks samen met de kwaliteit van de billet in termen van materiaaldichtheid, maatnauwkeurigheid en oppervlaktetoestand. Buisvormige produkten, direct geëxtrudeerd uit biliets met verspaande boringen, bezitten een betere oppervlaktekwaliteit dan die, welke zijn geëxtrudeerd uit biliets met op andere manieren aangebrachte boringen. Daarbij geven boringen die zijn geëxpandeerd betere oppervlaktekwaliteit en concentriciteit van het eindprodukt dan die, welke zijn gemaakt van biliets met gestoken boringen. Steken van de boring wordt dan ook voorbehouden voor de produktie van kwalitatief laagwaardige produkten, gemaakt van koolstofstaal en laaggelegeerd staal. Biliets van roestvast staal, hooggelegeerd staal en kogellagerstaal worden dikwijls geëxpandeerd en hoogst zelden gestoken. Daar waar expansie-of steekpersen deel uitmaken van de installatie is het noodzakelijk om de billet op te warmen, van zijn gloeihuid te ontdoen en van smeermiddel te voorzien tussen de expandeer-of steekpers en de extrusiepers.

Materialen die kunnen worden geëxtrudeerd

Met een extrusiepers kunnen buizen, massieve doorsneden en holle profielen in diverse dimensies van de volgende materialen worden vervaardigd:

- gewoon koolstofstaal

- laaggelegeerd staal

- staal voor buisvormige produkten voor olie-en gaswinning

- hoogkoolstofhoudende kogellagerstaal

- roestvast staal en hooggelegeerd staal

- super roestvast staal, voor zeer speciale doeleinden zoals in chemische fabrieken, kernenerg iecentrales en sour gasputten enz.

Daarboven kunnen er verscheidene exotischer legeringen worden geëxtrudeerd, waaronder die welke steeds vaker worden gevraagd voor de zich snel ontwikkelende hoogtechnologische industrieën. Deze materialen, die in de lucht-en ruimtevaartindustrie, de chemische industrie, in omstandigheden waar hoge temperaturen, drukken heersen en agressieve milieus voorkomen, omvatten:

- nikkellegeringen

- titaan en titaanlegeringen

- zircoon en zircoonlegeringen.

Voor speciale doeleinden, met name voor corrosieve milieus, is het mogelijk om bimetaal buizen te extruderen. Zulke buizen bestaan aan de buitenkant uit koolstofstaal, dat de mechanische sterkte levert, met aan de binnenzijde roestvast staal of een ander corrosievast materiaal en vice versa, afhankelijk van de toepassing. Hoewel er met een extrusiepers buizen kunnen worden geproduceerd van alle mogelijke staaltypen, is het economisch gezien het voordeligst om er buizen van roestvast staal en van andere hoogwaardige legeringen mee te maken. Het extrusieproces is niet bij machte om de capaciteit van veel van de andere buisfabricageprocessen te evenaren, toch is dit proces bijzonder veelzijdig en het enige waarmee naadloze buizen van zo'n uiteenlopend aantal staaltypen en exotisch legeringen kunnen worden vervaardigd. Voor sommige exotische, moeilijk te bewerken materialen is extrusie het enige proces dat in aanmerking komt.

Persparameters

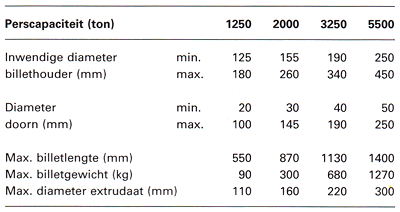

Een aantal basisgegevens van staalextrusiepersen voor de gangbaarste buisafmetingen zijn weergegeven in tabel 1. Hoewel deze cijfers realistisch richtwaarden geven zijn ze niet voor ieder geval absolute grenswaarden. Doorns kunnen bijvoorbeeld kleiner zijn dan de gespecificeerde minimumwaarden, maar in zulke gevallen zal de standtijd wel heel kort zijn.

Tabel 1. Principegegevens voor staalextrusiepersen.

Produktiviteit

Tabel 2 geeft ruwe details van het bereik van de roestvast stalen buizen, zoals die met de gangbare persen kunnen worden geëxtrudeerd. De lengten die kunnen worden geëxtrudeerd hangen van een aantal onderling samenhangende factoren af, zoals:

- beschikbare perskracht

- extrusieverhouding

- materiaalsterkte bij de extrusietemperatuur

- lengte van de billet.

Tabel 2. Kenmerkende selectie van geëxtrudeerde roestvast stalen buizen.

De lengte van de billet wordt op zijn beurt beheerst door:

- de beschikbare perskracht

- verhouding billetlengte-billetboring, die gewoonlijk niet hoger mag zijn dan:

- 12:1 voor geboorde biliets

- 10:1 voor geëxpandeerde biliets

- 7:1 voor gestoken biliets - maximale billetlengte die nog in de houder past.

De afmetingen van de billethouder van een bepaalde pers hangen samen met bovengenoemde factoren en zijn derhalve van grote invloed op de lengte van te extruderen buis. Om de produktiecapaciteit zo hoog mogelijk op te voeren is het daarom van belang om afmetingen van de houder zodanig te kiezen, dat ze het best overeenkomen met het produktieprogramma dat voor ogen staat.

Extrusiesnelheid

Extrusiepersen voor staal worden in twee configuraties ontworpen, namelijk met enkele houders en met dubbele houders. De pers met dubbele houder is voorzien van twee houders, die zijn gemonteerd op een roterende behuizing. Zulke persen zijn tot aanzienlijk hogere produktiesnelheden in staat omdat, aangezien de ene houder in de pers bezig is, de andere wordt gereinigd en geladen met een billet, waarna hij klaar is voor de volgende cyclus. Persen van dit type zijn complexer en duurder dan die van het eenvoudiger, enkele, schuivende houder type. Maar als er een beroep wordt gedaan op een zo hoog mogelijke produktie zijn deze duurdere dubbelhouderpersen zeker het overwegen waard. Moderne staalextrusiepersen worden in het algemeen ontworpen om te werken bij de in tabel 3 gegeven piekwaarden. De werkelijke produktiesnelheid zal natuurlijk wat lager liggen dan de piekwaarde, afhankelijk van een aantal factoren, waarvan vele in betrekking staan tot het type en de afmetingen van het te extruderen produkt. Bijvoorbeeld:

- Kleine doorns eisen snellere vervanging dan grote, waardoor er vaker een produktiestop optreedt.

- Afmetingen en dikte van het extrudaat beïnvloedt de tijd die nodig is om het af te zagen.

- Het wordt in het algemeen als oneconomisch beschouwd om verhittingscapaciteit te installeren die in staat is om de grootste biliets bij de hoogste doorgangssnelheid waarbij de pers kan werken te verhitten. De produktiesnelheid van grotere produkten wordt derhalve bepaald door de capaciteit van de verhitter.

- Het te extruderen materiaal heeft invloed op de produktiesnelheid. Sommige van de hogere legeringen vertonen kritische extrusietemperatuurtrajecten en de extrusiesnelheid moet nauwgezet worden gedoseerd. Bij zulk materiaal kan de volgende billet pas aanrukken op het moment dat het bekend is dat de pers er klaar voor is om hem te ontvangen. Bij de lager gelegeerde materialen is het gewoon dat de volgende billet al lang en breed onderweg is vanaf de voorverhittingsoven, nog voor het voorgaande extrudaat de uitlooptrog heeft verlaten.

Tabel 3. Benaderde piekwaarden van extrusiesnelheden.

Tonnage

Het is niet mogelijk om het jaarlijks verwerkte tonnage aan produkten dat op extrusiepersen wordt vervaardigd precies vast te stellen, omdat de produktie zo sterk varieert, afhankelijk van de afmetingen van de geëxtrudeerde produkten, het materiaal en het aantal produktie-uren. Zoiets is alleen mogelijk als kan worden beschikt over een gedetailleerd produktieprogramma en het aantal gewerkte uren.

Moderne persontwerpen

Moderne extrusiepersen voor staal werken met ramsnelheden tot 300 mm/s voor de extrusieslag en tot 600 mm/s voor de niet werkende slagen. Omdat deze hoge snelheden alleen gedurende korte perioden noodzakelijk zijn, worden de persen uitgerust met een hydraulische accumulatoraandrijving; directe aandrijving komt niet in aanmerking als gevolg van de enorme pompcapaciteit die nodig zou zijn om te kunnen tegemoetkomen aan de hoge, welhaast pulsvormige eisen. Het vloeibare medium dat in het algemeen wordt gebruikt voor het aandrijven van extrusiepersen voor staal is water. Het water bevindt zich in een gesloten systeem en bevat 1,5 tot 2 procent opgeloste olie, die corrosie verhindert en tegeli jkertijd als smeermiddel fungeert. Een normale maximum werkdruk in het hydraulisch systeem is 315 bar. Deze waarde bleek het beste compromis te bieden tussen alle bij het fabricageproces betrokken factoren. Als de werkdruk te laag is, moeten de afmetingen van de doorn, kleppen en pijpwerk toenemen, waardoor de afmetingen van de pers zelf toenemen en er moet worden gezorgd voor de aanvoer van grotere hoeveelheden bewegende vloeistoffen. Als daarentegen de werkdruk te hoog is, moeten de doorns slanker worden en wordt het lastig om te zorgen voor onderdelen met voldoende sterkte. Verscheidene persen kunnen worden aangedreven vanuit één centraal accumulatorstation, hetgeen bijzonder nuttig kan zijn als er tegelijkertijd expansie-of steekpersen worden aangedreven tezamen met de extrusiepers. Om het produktieprogramma van een gegeven pers te vergroten, is het gewoon om een aantal vermogensniveaus aan te brengen waaruit snel kan worden gekozen vanaf het bedieningspaneel.

In geval van kleine persen kan een lager vermogensniveau worden gerealiseerd door zowel de terugslagcylinders onder druk te zetten alsmede de hoofdcylinder voor de extrusieslag. Bij grotere persen is het gewoon om meervoudige hoofdcylinders te plaatsen waaruit kan worden gekozen voor het onderdruk brengen om de gewenste extrusiekracht te verschaffen. De hoge slagsnelheden van moderne persen vereisen speciale aandacht voor de bevestiging van de pers aan de fundatie. Bij langzaam werkende persen kan de hoofdcylinder op eenvoudige wijze op de fundatieplaat worden bevestigd, die op zijn beurt aan de fundatie kan worden verankerd. Bij de snelbewegende persen moet de fundatie hevige schokbelastingen kunnen opnemen en om dat te voorkomen is het normaal om de hoofdcylinder via een soort van door een veer gespannen klem aan de fundatieplaat vast te zetten, hetgeen enig schokabsorberend vermogen oplevert. In recente jaren heeft de aandacht zich sterk gericht op het ondersteunen en geleiden van de bewegende kruiskop en billethouderbevestiging. Het eens zo populaire systeem van hellende glijvlakken is nu volledig verlaten ten gunste van het vlakke geleidingssysteem. De praktijk heeft uitgewezen dat geleidingssystemen onder een hellingshoek moeilijk zijn in te stellen en de neiging vertonen om snel uit lij n te raken vanwege inherente instabiliteit. Vlakke geleidingssystemen die simpele en directe instelling van de diverse onderdelen mogelijk maken in zowel verticale als horizontale vlakken genieten nu de voorkeur.

Voorts is dit systeem stabiel en de neiging tot het uit lijn raken ontbreekt. Invloeden als gevolg van warmtewisselingen op de billethouder worden onderdrukt door alle instellingen in warme toestand uit te voeren. Op deze manier worden uitlijningsvariaties, die het gevolg zijn va n temperatuurveranderingen, tot een minimum beperkt. Tijdens de extrusie neemt de doorn warmte op van het werkstuk en moet worden gekoeld teneinde de levensduur ervan te verlengen. Vele persen zijn voorzien van een mogelijkheid om de doorn zowel in-als uitwendig te kunnen koelen, maar in de praktijk blijkt uitwendige koeling verre de voorkeur te hebben. Onder normale produktieomstandigheden blijkt uitwendig koelen voldoende effect te sorteren en het niet aanwezig zij n van een centrale boring, die nodig is bij inwendig koelen, levert een verlaging van de gereedschapskosten. Na elke extrusie wordt de doorn tijdens de niet werkzame periode gekoeld. Het is van belang om smeermiddelresten en oxydehuid uit de billethouder te verwijderen na elke extrusie. Moderne persen zijn voor dit doel voorzien van roterende borstels en/of schrapers die over de volledige lengte van de houder werkzaam zijn om afzettingen los te woelen. Na het loswoelen worden de afzettingen weggeblazen met perslucht, die via een opening in de borstelhouder wordt uitgeblazen. Dit kan ook plaatsvinden door middel van het spuiten van water tijdens het borstelen.

Afbeelding 3. Schematische opstelling van gereedschap voor buisextrusie.

Om materiaalverliezen zoveel mogelijk te beperken moet het extrudaat zo dicht mogelijk bij de uitstoter worden losgemaakt als maar enigzins mogelijk is. Dit is mogelijk door de billethouder iets terug te trekken van de matrijshouder en dan in de aldus ontstane spleet te zagen. Moderne persen zijn van een beweegbare cirkela rm voorzien, die in en uit kan worden gebracht. Er zijn ook wel pogingen gedaan om het extrudaat van de uitstoter los te maken door een soort slagapparaat, maar tot op heden zijn al deze pogingen nog niet in staat geweest om de zaag volledig te verdringen. Net als met andere moderne produktiemachines zijn ook extrusiepersen voorzien van de nodige computerbesturingen, die het proces volledig uitvoeren. De operator hoeft alleen het startsignaal te geven en aan het eind van de cyclus de zaag in werking te stellen.