Elektrochemische corrosie: Deel 5, uniforme aantasting: Uniforme corrosie van roestvast staal in diverse milieus

Milieus waarin uniforme corrosie van roestvast staal optreedt zijn te verdelen in anorganische zuren, organische zuren en basen. Om inzicht te verkrijgen aangaande de toepassing van welke roestvaststaaltypen onder welke omstandigheden zal een reeks gangbare media nader worden besproken. In het concentratie- en temperatuurbereik waarin roestvast staal toepasbaar is, zal de bestendigheid van verschillende roestvaststaaltypen onderling worden vergeleken. Daarnaast zal voor omstandigheden waaronder de corrosiesnelheid van roestvast staal niet meer acceptabel is, worden gekeken naar hoogwaardiger legeringen die dan uitkomst kunnen bieden.

Naar aanleiding van de voorgaande wat theoretische beschouwing zal het nu duidelijk zijn dat geringe afwijkingen in samenstelling van bijvoorbeeld mengsels van zuren grote gevolgen kunnen hebben voor het corrosiegedrag en de corrosiesnelheid. Een materiaalkeuze die uitsluitend is gebaseerd op literatuurgegevens brengt risico’s met zich mee. In het geval er aanzienlijke investeringen mee zijn gemoeid is het belangrijk om aanvullende informatie te verzamelen.

Informatiebronnen zijn:

- eigen ervaring opgedaan met eerdere materiaaltoepassingen in hetzelfde of een vrijwel identiek milieu;

- laboratoriumonderzoek naar het corrosiegedrag van een specifieke metaal-milieucombinatie;

- uitproberen van een materiaalkeuze door simulatie van de procesvoering op schaal in een ‘pilot plant’;

- expositieproeven van materialen in een werkende installatie.

De corrosiegegevens die op verschillende afbeeldingen worden gepresenteerd gaan uit van een homogene legering (zonder ongunstige uitscheidingen of insluitsels) en, tenzij anders vermeld, een niet verontreinigd, zuiver milieu. De corrosiegegevens zijn dus minder bruikbaar in situaties waarin wel verontreiniging zal optreden of waarin al verontreinigingen aanwezig zijn.

5.1 Anorganische zuren

5.1.1 Zwavelzuur

Roestvast staal is voor zijn corrosieweerstand in zwavelzuur afhankelijk van zijn passiviteit. Bij lage concentraties en lage temperatuur wordt aangenomen dat de passiviteit het gevolg is van een oxidelaag zoals doorgaans het geval is. Bij zeer hoge concentraties dragen sulfaatneerslag en/of gevormde corrosieproducten bij aan het handhaven van de lage corrosiesnelheid. Voor concentraties in het gebied tussen lage en zeer hoge concentraties zwavelzuur is roestvaststaal nauwelijks toepasbaar, tenzij een hoge corrosiesnelheid voor lief wordt genomen. Afbeelding 4 toont het isocorrosiediagram voor verschillende roestvaststaaltypen in chemisch zuiver zwavelzuur. De streeplijn geeft het kookpunt van de oplossing aan bij toenemende zuurconcentratie. De getrokken lijnen geven per roestvaststaaltype aan waar de corrosiesnelheid 0,1 mm per jaar overschrijdt. Onder de getrokken lijn is de corrosiesnelheid lager dan 0,1 mm/jaar, terwijl boven deze lijn de corrosiesnelheid bij verhoging van de temperatuur toeneemt. Dit kan geleidelijk gebeuren maar ook zeer progressief.

Afbeelding 3Het effect van Cr6+-ionen als verontreiniging in salpeterzuur op het corrosiegedrag van AISI 304.

Afbeelding 4Isocorrosiediagram, 0,1 mm/jaar, voor roestvast staal en koolstofstaal in chemisch zuiver zwavelzuur. De streeplijn vertegenwoordigt de kookpuntlijn.

Effect van oxidatoren

Het gebied waarin de legeringen passiviteit vertonen kan wat worden vergroot door toevoeging van stoffen die het oxiderend vermogen versterken. Omdat het gehalte aan opgeloste zuurstof moeilijk is te beheersen worden in de praktijk vaak Fe3+-ionen, Cu2+-ionen of salpeterzuur toegevoegd. Streicher vond dat 0,19 gram per liter Fe3+-ionen voldoende was om passiviteit en lage corrosiesnelheden op te roepen in een kokende 10% zwavelzuuroplossing, terwijl 0,115 gram per liter Fe3+-ionen geen enkel resultaat sorteerde. Op afbeelding 3 werd al getoond hoe het corrosiegedrag van AISI 304 in zwavelzuur door toevoeging van salpeterzuur wordt beïnvloed.

Effect van stromingssnelheid

In de passieve toestand heeft de stromingssnelheid tot circa 6 m/s geen grote invloed op het corrosiegedrag van roestvast staal. Dit verandert echter als door erosie of door een verhoging van temperatuur en/of concentratie de passiviteit zich maar met moeite kan handhaven. In dit geval veroorzaakt een geringe verhoging van de stromingssnelheid een sterke verhoging van de corrosiesnelheid.

Effect van SO3

In sterk geconcentreerd zwavelzuur (boven 97%) heeft het toegenomen SO3-gehalte een sterk oxiderend effect en veroorzaakt hierdoor een drastische afname van de corrosiesnelheid. Dit effect is voor de meeste roestvaststaaltypen ongeveer gelijk. Er is in sterk geconcentreerd zwavelzuur echter een opmerkelijk verschil tussen molybdeniumhoudende (zoals AISI 316 en 317) en hoog-chroomhoudende typen zoals AISI 310. De molybdeniumhoudende typen vertonen een duidelijk hogere corrosiesnelheid tenzij ze eveneens een extra hoog chroomgehalte hebben. De molybdeniumhoudende typen AISI 316 en 317 zijn toepasbaar bij concentraties vanaf 90% bij omgevingstemperatuur. De bovenste temperatuurslimiet voor stabiele passiviteit voor de typen AISI 304 en 316 in 93% zwavelzuur wordt geacht bij 40˚C te liggen. Voor 98,5% zwavelzuur ligt deze waarde bij 70˚C. Naarmate de concentratie boven de 99% komt, daalt de corrosiviteit sterk waardoor austenitisch roestvast staal tot boven de 100˚C kan worden toegepast. Afbeelding 5 toont hoe de corrosiesnelheid van AISI 304 in het concentratiegebied boven 97% zwavelzuur varieert met de temperatuur. AISI 310 heeft in dit concentratiegebied bij hoge temperatuur de voorkeur boven AISI 304 gezien zijn wat hogere corrosieweerstand. AISI 304 heeft in 99% zwavelzuur bij hoge temperatuur de voorkeur boven molybdeniumhoudende typen als AISI 316 en 317.

Anodische bescherming

Anodische bescherming kan een heel praktische methode zijn om het temperatuur- en concentratiegebied waarbinnen roestvast staal bruikbaar is te vergroten. Bij anodische bescherming fungeert het roestvast staal als anode en wordt met behulp van een opgedrukte stroom via een hulpkathode in de passieve toestand gehouden. Zwavelzuur is een goed elektrisch geleidend medium. Complexe delen van de omhullende mantels van pijpenwarmtewisselaars kunnen goed worden beschermd door gebruik te maken van de legering C-276 (15,5 Cr; 57 Ni; 16 Mo) als kathodes met dezelfde lengte als de pijpen. Het inwendige oppervlak van buizen en pijpen is moeilijker te beschermen omdat de beschermstroom een grote afstand moet overbruggen. Roestvast staal kan in 93% zwavelzuur worden beschermd tot een temperatuur van 70˚C. De corrosiesnelheid kan worden beperkt tot 0,01 tot 0,1 mm/jaar.

Andere legeringen

In geconcentreerde toestand kan koud zwavelzuur worden opgeslagen in koolstofstalen tanks. Koolstofstaal ontleent zijn goede corrosieweerstand in dit milieu aan de ijzersulfaatlaag die aan het staaloppervlak wordt gevormd, waardoor de anodische reacties worden geremd. Voor leidingwerk moet gebruik worden gemaakt van roestvast staal omdat bij een stromingssnelheid van meer dan 1 m/s de corrosiesnelheid van koolstofstaal in dit milieu sterk toeneemt. Bij verhoging van de stroomsnelheid wordt boven de 1 m/s de ijzersulfaatlaag van het oppervlak verwijderd en het onderliggende staal wordt verder aangetast. Voor heet zwavelzuur in het concentratiegebied tussen circa 10% en 90% zijn een reeks van hoger gelegeerde materialen beschikbaar die dan economisch toepasbaar zijn. Bij verhoging van de temperatuur en concentratie in dit gebied komen achtereenvolgens in aanmerking de legeringen:

- 825 (21,0 Cr; 42 Ni; 3,0 Mo; 2,5 Cu)

- 20 (20,0 Cr; 37,5 Ni; 2,5 Mo; 3,5 Cu)

- 904 (20,5 Cr; 25 Ni; 4,7 Mo; 1,5 Cu) (zie ook afbeelding 4)

- G-3 (22 Cr; 48 Ni; 7 Mo; 2 Cu)

Opvallend is dat koper een steeds terugkomend legeringselement is in bovenstaande legeringen. Voor nog hogere concentratie en temperatuur is de legering B-2 bruikbaar (28 Mo; rest Ni). Minder exotische legeringen die toch een interessante verbetering geven ten opzichte van AISI 304 en 316 zijn siliciumhoudend roestvast staal en roestvast-gietstaaltype ACI CD-4MCu. Austenitisch roestvast staal dat 5-6% silicium bevat vertoont in geconcentreerd zwavelzuur gunstige eigenschappen. De kenmerkende samenstelling voor de gietlegering is 5 Si; 21 Cr; 16 Ni. De overeenkomstige kneedlegering bevat 5 Si; 18 Cr; 18 Ni. Deze legeringen hebben in 99 % zwavelzuur een bruikbare corrosieweerstand tot circa 120˚C. De bescherming wordt ontleend aan de aanwezigheid van een goed hechtende, siliciumrijke film die tijdens de eerste dagen van het corrosieproces ontstaat. Roestvast-gietstaaltype ACI CD-4MCu heeft een bruikbare corrosieweerstand die zich uitstrekt over het gehele concentratiegebied bij omgevingstemperatuur.

5.1.2 Salpeterzuur

Salpeterzuur is een sterk oxiderend zuur dat veel metalen, waaronder staal sterk aantast door het metaal te oxideren tot een metaaloxide. Metalen en legeringen die een hechte en dichte oxidelaag vormen, zoals austenitische roestvaststaaltypen en aluminiumlegeringen worden door deze oxidelaag beschermd tegen corrosie in salpeterzuur. Het corrosiegedrag van AISI 304 in salpeterzuur is uit het isocorrosiediagram op afbeelding 6 af te lezen. Er blijkt dat zowel verhoging van de temperatuur als van de concentratie een versnelde aantasting tot gevolg heeft. Dit neemt niet weg dat AISI 304 zeer bruikbaar is in een groot concentratie- en temperatuurbereik. Uit ervaring is bekend dat alle austenitische roestvaststaaltypen een corrosiegedrag vertonen dat sterk overeenkomt met dat van AISI 304 en AISI 304L. In gelaste toestand blijkt echter dat het corrosiegedrag van AISI 304 en vooral van AISI 304L duidelijk gunstiger is dan dat van andere austenitische roestvaststaaltypen, waaronder AISI 316L. De lagere prijs en het gunstige corrosiegedrag van AISI 304L maken dat dit type het meest wordt gebruikt voor toepassing in salpeterzuur.

Interkristallijne corrosie

Alhoewel austenitisch roestvast staal een geschikt materiaal is en op grote schaal wordt toegepast voor salpeterzuur kunnen zich problemen voordoen. Austenitisch roestvast staal blijkt zeer gevoelig te zijn voor interkristallijne corrosie in salpeterzuur. Interkristallijne corrosie is dan steeds het gevolg van sensitisering van het roestvast staal door de warmte-inbreng bij het lassen of warmvervormen. Sensitisering van roestvast staal is het proces waarbij door chroomcarbideuitscheiding op microschaal chroomrijke en chroomarme gebieden ontstaan in de structuur. Als gevolg hiervan is het betreffende roestvast staal gevoelig voor interkristallijne aantasting. Risico’s ten aanzien van interkristallijne corrosie ontstaan hoofdzakelijk als er gelast wordt of in het geval dat onderdelen worden warmvervormd. Door gebruik te maken van laagkoolstofhoudende typen, zoals AISI 304L en gestabiliseerde typen waaronder AISI 321 en 347, wordt sensitisering voldoende onderdrukt en zal er geen interkristallijne corrosie optreden.

Hexavalent chroom (Cr6+)

De aantasting van roestvast staal in salpeterzuur gaat gepaard met de vorming van Cr6+-ionen die het corrosieproces aanzienlijk versnellen zoals eerder getoond op afbeelding 3. Opeenhoping van Cr6+-ionen onder afzettingen of een bezinksellaag kan de corrosiesnelheid sterk doen toenemen. Het verwijderen van afzettingen en bezinksel uit opslagtanks kan noodzakelijk blijken om een langzame uniforme aantasting te waarborgen. Ook verontreiniging van salpeterzuur met chloride of fluoride kan de corrosiesnelheid verhogen.

Andere metalen en legeringen

Boven een concentratie van 95% salpeterzuur neemt de corrosiesnelheid van austenitisch roestvast staal sterk toe. In dit concentratiegebied vertoont aluminium een duidelijk gunstiger corrosiegedrag dan AISI 304L en kan in dit beperkte gebied bij een temperatuur beneden 40˚C met succes worden toegepast. Bij concentraties beneden 80% en bij een temperatuur boven 40˚C wordt aluminium sterker aangetast dan AISI 304L (zie afbeelding 7).

Afbeelding 5Isocorrosiediagram van roestvaststaaltype AISI 304 in sterk geconcentreerd zwavelzuur.

Afbeelding 7Isocorrosiediagram van aluminiumlegering 1100 in salpeterzuur.

Hoger gelegeerde materialen zoals legering 825, 904 en C-276 zijn geschikt voor toepassing in salpeterzuur, maar worden echter weinig gebruikt. De hogere kosten zijn hiervan de oorzaak. In het geval van salpeterzuur, verontreinigd met Cl--ionen of F--ionen of als er hoge stromingssnelheden optreden neemt de corrosiviteit toe en kan de toepassing van bovengenoemde legeringen wel noodzakelijk blijken. Voor het opslaan van beitsbaden die bestaan uit een mengsel van salpeterzuur en waterstoffluorzuur worden wel legeringen met een hoger chroomgehalte toegepast (bijvoorbeeld legering 690 met 30% chroom en 60% nikkel). Bij ferritische roestvaststaaltypen is chroomcarbide-uitscheiding praktisch niet te vermijden. De hogere corrosiesnelheid van ferritisch roestvast staal in combinatie met zijn gevoeligheid voor interkristallijne corrosie maken dat deze staalsoort beter niet kan worden toegepast. De vorming van atomaire waterstof aan het metaaloppervlak tijdens corrosiereacties kan verbrossing veroorzaken van staaltypen met een hoge mechanische sterkte. Martensitisch roestvast staal is om deze reden niet geschikt voor toepassing in salpeter zuur. De corrosiesnelheid van martensitisch roestvast staal is bovendien erg hoog als gevolg van zijn hoge koolstofgehalte en relatief lage chroomgehalte.

5.1.3 Zoutzuur

De gangbare austenitische roestvaststaaltypen AISI 304 en 316 zijn niet bestand tegen zoutzuur, ongeacht de temperatuur en de concentratie. In sterk verdunde oplossingen is passief gedrag mogelijk maar doorgaans zal het roestvast staal actief corroderen. In het geval dat de passieve oxidelaag zich kan vormen is de kans groot dat door de lage pH en inwerking van chloride-ionen lokale corrosievormen optreden, waaronder put-, spleet- en scheurvormende spanningscorrosie. Om deze reden is een isocorrosiediagram van roestvast staal in zoutzuur hier niet gegeven. Sterke beluchting en het toevoegen van oxiderende stoffen zoals Fe3+- en Cu2+-ionen aan zoutzuur verhogen de corrosiesnelheid. Verlaging van de temperatuur tot beneden de omgevingstemperatuur remt de corrosiesnelheid weliswaar, maar er ontstaat dan scheurvormende spanningscorrosie. AISI 316 blijkt bij 0˚C spanningscorrosie te vertonen in 5% zoutzuur. Bij een corrosiesnelheid die hoger is dan 0,25 mm/jaar neemt de kans op scheurvormende spanningscorrosie aanzienlijk af. De corrosieweerstand neemt toe bij een hoger chroom-, nikkel- en molybdeniumgehalte en door toevoeging van koper aan de legering. Het verhogen van het nikkel- en molybdeniumgehalte tot het niveau van legeringen als 825 en C-276 verhoogt de corrosieweerstand sterk, maar wel tegen een hoge prijs. Legering 20 met 20,0 Cr; 37,5 Ni; 2,5 Mo; 3,5 Cu is bestand tegen verdund zoutzuur bij omgevingstemperatuur. Er bestaat bij dit passieve gedrag in zoutzuur, zoals eerder gezegd, dan wel een risico ten aanzien van putcorrosie en spleetcorrosie. Ferritisch roestvast staal vertoont in zoutzuur een corrosieweerstand die nog lager is dan die van austenisch roestvast staal en is dus niet toepasbaar. Opmerking: De corrosiesnelheid die in zoutzuur acceptabel wordt geacht ligt hoger dan die voor andere milieus.

5.1.4 Waterstoffluoridezuur

Watervrij waterstoffluoride wordt gefabriceerd via reactie van zwave lzuur met calciumfluoride in horizontale reactoren. De reactoren zijn gewoonlijk gemaakt van koolstofstaal dat is voorzien van een inwendige bekleding van een hoogwaardige nikkellegering nabij de vul- en aftapopeningen. Van AISI 304 en koolstofstaal is bekend dat deze niet bestand zijn tegen de directe inslag door stromend, watervrij waterstoffluoride. Austenitisch roestvast staal heeft een goede weerstand tegen vloeibaar, watervrij waterstoffluoride tot circa 100˚C. Bij hogere temperatuur neemt de corrosiesnelheid sterk toe. AISI 304 blijkt tot 200˚C goed bestand tegen watervrij, gasvormig waterstoffluoride. De gietlegering ACI CF-8M (vergelijkbaar met AISI 316) wordt gebruikt voor het vervaardigen van pompen die watervrij waterstoffluoride verplaatsen. Austenitisch roestvast staal beschikt over beperkte corrosievastheid in verdund waterstoffluoridezuur. AISI 304 is nauwelijks bruikbaar, maar bij concentraties ruim beneden 10% en bij omgevingstemperatuur is AISI 316 een geschikt materiaal. Zachtgegegloeid austenitisch roestvast staal is bestand maar niet immuun tegen scheurvormde spanningscorrosie. Bij hogere concentraties waterstoffluoridezuur en hogere temperaturen kan scheurvormende spanningscorrosie optreden. Deze omstandigheden liggen echter buiten het gebied waarin austenitisch roestvast staal over voldoende weerstand beschikt tegen uniforme aantasting. Koud gedeformeerd AISI 303 dat in de vorm van bouten werd toegepast begaf het al snel, terwijl koud gedeformeerd AISI 304 weinig schade te zien gaf. De kapotte bouten bleken alle enigszins magnetisch te zijn als gevolg van martensiet ontstaan tijdens de koude deformatie welke bij de vormgeving wordt toegepast. De schade werd toegeschreven aan het aandeel martensiet in de structuur dat bij voorkeur wordt aangetast. In AISI 301 en 303 vormt zich eerder martensiet als gevolg van koude vervorming dan in AISI 304. Afbeelding 8 toont martensiet dat is ontstaan als gevolg van koude deformatie in austenitisch roestvaststaaltype AISI 304. Zo is ook bekend dat in de gietlegeringen CF-8M en CN-7M niobiumcarbide en, in mindere mate, titaniumcarbide preferent wordt aangetast door watervrij waterstoffluoride.

Andere legeringen

Legeringen zoals legering 20 en 825 bezitten voldoende corrosievastheid bij alle zuurconcentraties bij omgevingstemperatuur en in concentraties tot 10% bij temperaturen tot 70˚C. De gietlegering ACI CN-7M (overeenkomstig met kneedlegering 20) is het materiaal bij uitstek voor pompdelen en kleppen in 70% waterstoffluoridezuur bij omgevingstemperatuur.

Afbeelding 8Microstructuur van AISI 304 met daarin martensietplaten die zijn ontstaan als gevolg van koude deformatie.

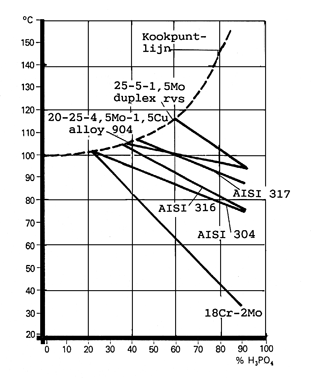

Afbeelding 9 Is ocorrosiediagram, 0,1 mm/jaar, voor roestvast staal in chemisch zuiver fosforzuur. De streeplijn vertegenwoordigt de kookpuntlijn van de oplossing.

5.1.5 Fosforzuur

Zuiver fosforzuur is aanzienlijk minder corrosief dan zwavelzuur. De standaard roestvaststaaltypen AISI 316L en AISI 317L zijn hier geschikte constructiematerialen. De gebieden waarbinnen de diverse roestvaststaaltypen veilig kunnen worden toegepast zijn weergegeven in het isocorrosiediagram op afbeelding 9. Omdat roestvast staal in fosforzuur zijn corrosieweerstand ontleent aan zijn passiviteit, vergroot de toevoeging van Fe3+- en Cu2+-ionen aan fosforzuur het toepassingsgebied. Verontreinigingen in de vorm van chloride- en fluoride-ionen verhogen de corrosiesnelheid en veroorzaken put- en spleetcorrosie in de gangbare roestvaststaaltypen. In het geval er chloride en fluoride aanwezig is als verontreiniging dan wordt het gebruik van legeringen met een hoger molybdenium- en chroomgehalte vaak noodzakelijk. In plaats van AISI 316L kan AISI 317L, legering 904 en legering 28 met 27 Cr; 31 Ni; 3,5 Mo en 1 Cu worden toegepast. Legering 28 is aanvankelijk ontwikkeld voor toepassing in het fabricageproces van fosforzuur. De goede weerstand van legering 28 tegen corrosie als het wordt blootgesteld aan de gecombineerde inwerking van chloride-ionen en fluoride-ionen blijkt uit ervaring die is opgedaan met pijpenwarmtewisselaars en vele andere toepassingen. In industriële processen zijn chloride, fluoride en zwavelzuur geen ongewone verontreinigingen in fosforzuur. De chroomhoudende ferritische en martensitische roestvaststaaltypen hebben een zeer beperkte corrosieweerstand in fosforzuur.

5.2 Organische zuren

Organische zuren vormen een groep van de belangrijkste chemicaliën in de industrie. De zuren worden doorgaans gebruikt als grondstof voor de fabricage van andere chemicaliën als product. Corrosie door organische zuren is een proces dat niet alleen wordt gecompliceerd door het grote aantal zuren dat in ogenschouw moet worden genomen, maar ook doordat ze niet elk voor zich voorkomen maar vrijwel altijd in mengsels met anorganische zuren, organische oplosmiddelen, zouten en niet zelden als mengsels van verschillende organische zuren. Roestvast staal vertoont in organische zuren passief gedrag en dankt hieraan zijn corrosieweerstand en toepasbaarheid in organische zuren. Organische zuren zijn zwakke zuren die slechts gedeeltelijk zijn gesplitst in H+-ionen en de bijbehorende zuurrest. De meeste organische zuren zijn niet sterk oxiderend of sterk reducerend. Hierdoor kunnen verontreinigingen of bijmenging met anorganische zuren het oxiderend vermogen van het zuurmengsel sterk beïnvloeden. Doordat de passiviteit van roestvast staal hierdoor wordt beïnvloed kunnen verontreiningen in het organische zuur of bijmenging van anorganische zuren een sterke invloed uitoefenen op het corrosiegedrag. Om een globale indruk te geven van de corrosiviteit van organische zuren voor roestvast staal worden mierenzuur en azijnzuur gesproken.

5.2.1 Mierenzuur

Mierenzuur is het sterkst geïoniseerd van alle gewone organische zuren en dus ook het corrosiefst. Ferritische roestvaststaaltypen (uit de AISI 400 serie) zijn gewoonlijk niet voldoende bestand tegen mierenzuur, met uitzondering van sterk verdunde, koude oplossingen. De toepassingsmogelijkheden voor ferritisch roestvast staal zijn hier dus zeer beperkt. Het vindt dan ook zelden toepassing. Afbeelding 10 toont het isocorrosiediagram voor diverse roestvaststaaltypen in mierenzuur. Hieruit blijkt dat de corrosiesnelheid bij zeer hoge en zeer lage concentraties mierenzuur lager is dan in het concentratiegebied tussen circa 30 en 90% mierenzuur. Verhoging van de temperatuur in dit middengebied boven de lijn die de corrosiesnelheid van 0,1 mm/jaar wanddikteafname aangeeft kan zowel voor AISI 304 als AISI 316 een sterke verhoging van de corrosiesnelheid tot gevolg hebben. Bij hogere temperatuur (boven de 0,1 mm/jaar-lijn) is het aan te raden eerst corrosieproeven uit te voeren met testcoupons. De hoeveelheid verontreinigingen in zuren voor toepassing in de industrie kan nog wel eens verschillen en dus een sterk wisselende corrosiesnelheid veroorzaken. Van roestvaststaaltypen met een duidelijk hoger chroom- en nikkelgehalte dan AISI 316 mag een wat beter corrosiegedrag worden verwacht zoals uit afbeelding 10 blijkt. Roestvaststaaltype AISI 316 vertoont nog wel eens spleetcorrosie in mierenzuur. Om dit probleem te lijf te gaan kan het ter plekke oplassen van een hoger gelegeerd roestvaststaaltype uitkomst bieden. Hoog gelegeerde materialen als legering 825 met 21% Cr, 42% Ni en 3% Mo hebben de voorkeur in het geval chloride als verontreiniging aanwezig is en er kans bestaat op putvormige aantasting.

Afbeelding 10Isocorrosiediagram. 0,1 mm/jaar, voor roestvast staal in mierenzuur.De streeplijn vertegenwoordigt de kookpuntlijn van de oplossing.

Afbeelding 11 Is ocorrosiediagram, 0,1 mm/jaar, voor roestvast staal in azijnzuur. Het gearceerde gebied geeft aan onder welke omstandigheden er voor type AISI 304 een risico bestaat ten aanzien van lokale corrosie.

5.2.2 Azijnzuur

Azijnzuur is minder geïoniseerd en hierdoor minder corrosief. Afbeelding 11 toont het isocorrosiediagram voor AISI 304 en AISI 316 in azijnzuur. Het gebied waarin AISI 304 een redelijke corrosieweerstand vertoont is duidelijk groter dan bij mierenzuur. Bij temperaturen boven 60˚C is het gebruik van laag koolstofhoudend roestvast staal zoals AISI 304L en AISI 316L sterk aan te bevelen in verband met het gevaar dat er zich interkristallijne corrosie voordoet in warmtebeïnvloede zones ter weerszijde van lassen. Het gebied waarin in het bijzonder risico bestaat ten aanzien van interkristallijne corrosie is gearceerd in het isocorrosiediagram.

Belangrijke punten om rekening mee te houden zijn:

- Absoluut watervrij azijnzuur kan een sterke aantasting van AISI 316 veroorzaken. Ervaring heeft geleerd dat toevoeging van enkele tienden van procenten water deze extreme corrosie sterk doet afnemen.

- Verontreiniging met chloride-ionen kan putcorrosie, snel verlopende scheurvormende spanningscorrosie en versnelde uniforme aantasting veroorzaken van AISI 316 in azijnzuur. Een gehalte tot 20 ppm (parts per million) is nog aanvaardbaar. Bij hogere concentraties neemt de kans op schade snel toe.

- Warmtetransport door metaal zoals in verwarmingselementen kan het corrosiegedrag van dit metaal drastisch veranderen. Het is dan ook zeer aan te bevelen eerst corrosieproeven te doen met metaal, waardoorheen tijdens de beproeving warmtetransport plaatsvindt. Hoger gelegeerde typen waaronder 825 en 904L vertonen een hogere corrosieweerstand in azijnzuur dan AISI 316. De ferritische typen uit de AISI 400-serie kunnen beter niet worden toegepast gezien hun wisselende prestaties en hun gevoeligheid voor putvormige corrosie.