Zuurstof, niet voor alles een zegen Deel 1

OPTIMALISATIE VAN DE FABRICAGE EN HET AFPERSEN VAN RVS-VATEN EN -LEIDINGSYSTEMEN, EEN NOODZAAK

Roestvast staal wordt om verschillende redenen toegepast. Dit kan zijn vanwege het uiterlijk (kunstwerken en straatmeubilair), vanwege de hygiënische eisen (voedingsmiddelenindustrie) of, zoals in de olie en gas producerende en verwerkende industrie, vanwege de corrosiebestendigheid. In dit artikel beperken we ons tot de toepassing van austenitische soorten roestvast staal uit de 300-serie en de duplex RVS-soorten. In tegenstelling tot wat de naam 'roestvast' bij velen doet vermoeden, zijn deze materialen niet onder alle omstandigheden corrosiebestendig. Zo zijn deze materialen in het bijzonder gevoelig voor put- en spleetcorrosie in zuurstofrijke waterige chloridehoudende omgevingen met een bepaalde temperatuur.

Ir. Lammert Brantsma, IWE & Ing. Jelle Brantsma, IW

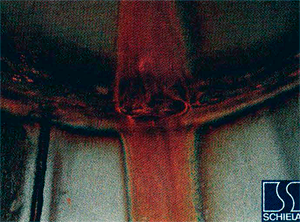

RVS-systemen, zoals leidingsystemen, vaten en reactoren, worden als laatste test veelal afgeperst met water. Hierbij wordt gebruik gemaakt van bijvoorbeeld demiwater, drinkwater, rivier- of havenwater maar ook zelfs zeewater. Met name het rivier-, haven- en zeewater bevat door alle vervuilingen en door natuurlijke componenten soms minder gewenste bestanddelen, zoals verschillende chemicaliën die het water corrosief kunnen maken. Afhankelijk van de tijd die het water in de systemen staat, kan putvormige corrosie (pitting) in het systeem optreden. De weerstar{d tegen putvormige corrosie is namelijk afhankelijk van de stabiliteit van de passieve oxidefilm die zich normaliter op het roestvast staal bevindt. Deze oxidefilm kan op verschillende manieren ernstig worden aangetast door lassen. Afbeelding 1 toont een doorsnede van een in roestvast staál gevormde corrosieput (doorsnede ingebed in kunststof t.b.v het prepareren).

Afbeelding 1

Er zijn twee belangrijke stadia te onderscheiden waarin men zich bewust moet zijn van de manieren waarop het optreden van putcorrosie van roestvast staal tijdens het afpersen kan worden beperkt. Ten eerste tijdens de fabricage, waarbij men moet streven naar optimalisatie van de kwaliteit van de lassen en beperking van de afname van de kwaliteit van de oxidefilm. Ten tweede moeten de procedures voor de afname (het afpersen) worden geoptimaliseerd: de agressiviteit van het persmedium moet gedurende de persperiode worden geminimaliseerd. Op bovenstaande problematiek zal in dit artikel globaal worden ingegaan en enige aanwijzingen zullen worden gegeven.

De corrosie van roestvast staal in water

De weerstand van roestvast staal tegen put- en spleetcorrosie in zuurstofrijk water hangt o.a. af van de samenstelling van het roestvast staal, de gebruikstoestand en de samenstelling van het water.

Roestvast staal dankt haar corrosiebestendigheid aan de aanwezigheid van een passieve film, een heel dunne oxidelaag, op haar oppervlak. Deze dunne, taaie en goed hechtende film is opgebouwd uit oxiden van chroom en ijzer. Als deze film ergens wordt doorbroken, dan zal het onderliggende en dan dus 'blootliggende' onbeschermde metaal, onder de juiste omstandigheden, willen corroderen. Ingeval van de aanwezigheid van een corrosief medium (een elektrisch geleidende vloeistof, bijvoorbeeld water als persmedium) kan corrosie optreden. Het kleine onbeschermde metaaloppervlak fungeert dan als anode in het corrosie(stroom)circuit.

De omgevende, niet aangetaste, passieve film fungeert als een grote kathode. De verhouding tussen het oppervlak van de kleine anode en de grote kathode is er de oorzaak van dat er ter plaatse van de anode een hoge corrosiestroomdichtheid kan optreden, op de anodische positie resulterend in een zeer plaatselijke hoge corrosiesnelheid. Immers een geringe corrosiestroomdichtheid op het grote kathodische oppervlak vormt een evenwicht met een hoge corrosiestroomdichtheid bij de kleine anode. Putvorming tot een diepte van wel 2-4 mm/week kan onder bepaalde omstandigheden optreden. Zodra putvorming is begonnen is het moeilijk dit te stoppen als het medium aanwezig blijft, vooral omdat het medium in de putten erg verschilt van het persmedium. Het medium in de putten wordt namelijk zuurder en meer reducerend. De wand van de gevormde putten kan hierdoor geen nieuwe passieve oxidefilm vormen en het corrosieproces zal doorgaan.

Omdat de snelheid van de kathodische reactie (2H2O + O2 + 2e- ( 4OH) aan het passieve oppervlak bepaald wordt door de hoeveelheid aangevoerde zuurstof, hangt de snelheid van de anodische reactie (Fe (Fe2+ + 2e-) hier ook van af. Immers, beide reacties zijn met elkaar in evenwicht. Een grote aanvoer van zuurstof betekent dus een snelle kathodische reactie en ook een snelle anodische reactie, dus een snelle groei van reeds gevormde putten.

Het is belangrijk om begin van putvorming te voorkomen, vooral door voorkoming van plaatselijke afbraak van de passieve oxidefilm. De mogelijkheden tot het optreden van de anodische reactie moet dus worden beperkt zodat putvorming voorkomen wordt en omgekeerd. Bovenstaande betekent dat gestreefd moet worden naar een zo hoog mogelijke kwaliteit van de passieve oxidefilm op de RVS-producten. Dit vergt aandacht in alle stadia van de opslag, de handeling, de fabricage, de installatie en de afname (het afpersen) van RVS-apparatuur en systemen. Bij iedere productiestap moet er aandacht zijn voor het effect van die stap op de corrosiebestendigheid van het roestvast staal. En bij blootstelling aan water moet gelet worden op de samenstelling van dit water en het effect hiervan op de passieve oxidehuid. Zo kan het bijvoorbeeld nodig zijn om de hoeveelheid zuurstof in het water te beperken door toevoeging van chemicaliën, waardoor de kathodische reactie en dus ook de anodische reactie wordt beperkt.

De invloed van lassen op de corrosieweerstand van roestvast staal

Bij de fabricage van RVS-pijp- en -plaatmateriaal krijgt het materiaal meestal een laatste warmtebehandeling, die er uit bestaat dat het materiaal op een temperatuur van 1050 tot 1150°C wordt gebracht, daar korte tijd op wordt gehouden en vervolgens met/in water wordt afgeschrikt. Het materiaal verkeert dan in de zogenaamde oplosgegloeide toestand welke optimaal is uit het oogpunt van corrosiebestendigheid. Echter door deze warmtebehandeling wordt, tenzij dit gebeurt onder een inerte atmosfeer (argon, formeer, e.a.), een hoge temperatuuroxidelaag op het oppervlak gevormd. Deze laag is ongewenst uit oogpunt van corrosiebestendigheid vanwege haar poreuze karakter en de relatief grote dikte. Deze laag moet dan ook worden verwijderd door beitsen. Vervolgens wordt het goed met water schoon gespoelde oppervlak weer gepassiveerd in oxiderende zuren of door blootstelling aan de lucht. Er vormt zich dan bij lage (omgevings) temperatuur weer een dunne, dichte en goed hechtende oxidefilm, die zo is opgebouwd dat deze een goede bescherming biedt aan het onderliggende roestvast staal. RVS-pijp- en -plaatmaterialen moeten dus in de meest optimale conditie worden geleverd. Er wordt daarna tijdens het fabricageproces, van de producten weliswaar waarde aan het pijp- en plaatmateriaal toegevoegd, maar er wordt vaak corrosiebestendigheid van afgenomen, d.w.z. eigenlijk waarde van afgenomen.

Als er aan het roestvast staal gelast wordt, wordt dit in de omgeving van de las blootgesteld aan temperaturen tot aan smelttemperatuur direct langs de smeltlijn. Onbeschermd en dus aan de lucht blootgesteld gebied naast de las zal door de hoge temperatuur sterk oxideren. Karakteristiek voor dergelijke oxidelagen zijn de verschillende kleuren, veroorzaakt door de opbouw en de dikte die verschillen per temperatuur waaraan het blootgesteld is geweest en de verblijftijd op die temperatuur. Er zijn twee belangrijke mogelijkheden om problemen als gevolg van het lassen te voorkomen:

1) Bescherming van het gebied naast de las middels een inert gas, zodat zuurstof wordt verdreven en er geen hoge temperatuuroxidatie kan optreden. In het algemeen wordt het lassen pas begonnen als het zuurstofgehalte lager is dan bijvoorbeeld 500 ppm. Zodra de las is afgekoeld zal het gebied naast de las enigszins opnieuw een oxidelaag vormen. Deze laag beschermt beter dan een hoge temperatuuroxidelaag. Dergelijke lagen kunnen nog wel een aanloopkleur hebben.

2) Beitsen van de gebieden waarin de lassen zich bevinden, gevolgd door passiveren. Op deze manier wordt een volledig nieuwe oxidelaag van optimale kwaliteit gevormd op het volledig blanke roestvaste staal. Ook door schuren, slijpen of borstelen kan het oppervlak van het roestvast staal weer in goede conditie worden gekregen. De reproduceerbaarbeid hiervan is echter afhankelijk van het vakmanschap van de uitvoerder. De economische haalbaarheid is afhankelijk van het aantal te behandelen delen en het te behandelen oppervlak. Afbeelding 2 toont aanloopkleuren als gevolg van lassen, maar ook een bruine neerslag van corrosieproduct.

Afbeelding 2

De gevolgen van oppervlakteverontreiniging

De beschermende oxidehuid op de materialen kan ook worden beschadigd door verontreiniging van het oppervlak. De meest voorkomende verontreiniging is de verontreiniging met deeltjes van andere ferro-metalen( deeltjes van on- of laaggelegeerd staal, of soms zelfs lager gelegeerd roestvast staal). De verontreiniging kan afkomstig zijn van gereedschap (zagen, buigstempels, borstels en slijpschijven)

dat eerder is gebruikt voor de bewerking van on- of laaggegelegeerd staal of door bewerkingen, zoals slijpen aan on- of laaggelegeerd staal, in de (niet afgeschermde) nabijheid van het roestvast staal. In aanwezigheid van vocht (bijvoorbeeld condensvorming vanwege de luchtvochtigheid) kan dit ijzer door roestvorming zichtbaar worden.

Als dit ijzer niet door beitsen wordt verwijderd, zullen deze plaatsen gevoelig zijn voor corrosie in zuurstofrijke vochtige omgevingen. Samenhangend met het in oplossing gaan van het ijzer (ijzerionen) komen ook positief geladen waterstofionen vrij, waardoor het milieu zeer lokaal zuurder (lage pH) wordt. Dit kan vooral optreden in stilstaand water. Ook worden hierdoor negatief geladen chloorionen uit de directe omgeving aangetrokken, mits deze aanwezig zijn. Door deze combinatie van plaatselijk lage pH en verhoogde chlorideconcentratie kan de passieve oxidelaag worden doorbroken en kan een put worden gevormd. Voorbeelden hiervan worden getoond in afbeeldingen 5 t/m 7. Een test waarmee Schielab bv (tel. 076-5424300) aan producten in de eindtoestand kan aantonen of er nog verontreinigingen met vrij ijzer van het oppervlak zijn, is de zogenaamde Ferroxyl-test. Afbeelding 3 toont een (roest)spoor op een RVS-onderdeel veroorzaakt door het contact met koolstofstaaL

Afbeelding 3

De tijdsduur van de blootstelling

Zoals uit bovenstaande duidelijk zal zijn, is een stilstaand milieu minder gewenst. Immers tijdens stilstand kan zich lokaal een agressiever milieu vormen waardoor de beschermende oxidelaag kan worden afgebroken. Een zo kort mogelijke periode van blootstelling aan stilstand is gewenst. Dus de totale periode vanaf de start van het vullen met water, het afpersen tot en met het legen van het systeem moet zo kort mogelijk worden gehouden.

Afbeelding 4 toont het binnenoppervlak van een opslagvat na een dichtheidsproet waarbij gebruik is gemaakt van water uit de haven van Rotterdam. Onder de gevormde putten (4 mm diep na 2 dagen expositie!) zijn sporen van neerslagen van corrosieproduct zichtbaar.

Afbeelding 4

De invloed van de geometrie van spleten op de corrosiebestendigheid

Als een RVS-systeem met spleten wordt blootgesteld aan zuurstofrijk water, bestaat het gevaar voor spleetcorrosie. De gevoeligheid van roestvast staal voor spleetcorrosie is over het algemeen groter dan dat voor putcorrosie. Bekend zijn de spleten bij flensverbindingen, maar ook slecht ontworpen of slecht uitgevoerde lassen kunnen aanleiding geven tot spleetcorrosie. Immers het milieu in de spleten staat stil en als alle zuurstof is opgebruikt in de reacties met het oppervlak, is het milieu in de spleet zuurstofarm.

Dan is er feitelijk dezelfde situatie verkregen als in een put-, en spleetcorrosie zal beginnen. De aantastingsnelheid van lassen en afdichtvlakken van flenzen kan enkele mm/week bedragen. De invloed van de samenstelling op de corrosieweerstand Voor wat betreft de samenstelling zijn vooral chroom, molybdeen en stikstof van groot belang. De weerstand tegen putcorrosie wordt wel aangegeven met de zogenaamde Pitting Resistance Equivalent Number, het ('putcorrosie weerstands getal'):

PREN = %Cr+ 3,3 x %Mo + 16 x %N

Uit kostenoverweging kunnen fabrikanten van roestvast staal ervoor kiezen binnen de grenzen van de materiaalspecificaties het gehalte aan Cr en tegenwoordig vooral van Mo zo laag mogelijk te houden. De kosten voor deze elementen, met name Mo, zijn immers hoog. Zo kunnen bij overigens gelijkblijvende omstandigheden van verwerking en gebruik, toch verschillen in corrosiegedrag naar voren komen. Ook de combinatie van kleinere delen van roestvast staal met een lager PREN met grotere delen van roestvast staal van hetzelfde type, maar met een hoger PREN, kan aanleiding geven tot snellere putvorming in het deel met het lagere PREN. De chemische samenstelling van de materialen cq. de onderdelen van de systemen moeten dus bekend zijn. Hiertoe kan de chemische samenstelling op het laboratorium van Schielab of op locatie door Schielab worden bepaald middels optische emissie spectrometrie. Ook moet zeker gesteld worden dat er geen materialen tijdens de productie zijn verwisseld. Zogenaamd PMI (positieve materiaal identificatie) met röntgen fluorescentie door Schielab kan daarvoor uitsluitsel geven.

Bij het lassen moet, zeker voor de laag die met het medium in contact komt (de grond- of sluitlaag) een toevoegmateriaal toegepast worden met een gelijk of hoger PREN dan het basismateriaal. Daarbij moet ook rekening worden gehouden (hetgeen de fabrikant van de lastoevoegmaterialen doet) met zogenaamde afbrand van legeringelementen in de lasboog.

Afbeelding 5 Koolstofstalen deeltjes op een RVS-oppervlak vormen roestplekjes die kunnen uitgroeien tot putjes.

Afbeelding 6 Voorbeeld van een putje op de plaats van een roestplekje.

Afbeelding 7 Uiteindelijk kunnen de putjes op posities met afzettingen uitgroeien tot volledige perforaties.

Samenvatting

Samengevat kan worden gesteld dat ter voorkoming van put- en spleetcorrosie:

- De te verwerken materialen goed geïdentificeerd moeten worden (materiaal vs. materiaalcertificaat/samenstelling);

- De opslag van de te verwerken materialen dient zodanig te zijn dat er geen beschadiging of verontreiniging kan optreden;

- De gereedschappen mogen voor de bewerking niet zijn gebruikt voor de bewerking van on- of laaggelegeerd staal;

- Spleten in de systemen aan de kant van het medium moeten worden voorkomen in het ontwerp of in de

uitvoering;

- De doorlassing of de laslaag aan de zijde van het medium moet bij RVS-systemen vrij van defecten zijn;

- Bij het lassen van roestvast staal dient de omgeving van

de las aan de kant die in aanraking komt met het medium

afgeschermd te worden van de omgevingslucht, enlof

moet de las en omgeving na het lassen gebeitst en gepassiveerd

worden;

- De totale periode vanaf de start van het vullen met water, het afpersen tot en met het legen van het systeem moet zo kort mogelijk worden gehouden; ·

- Zeker gesteld moet worden of producten in de eindtoestand nog verontreinigd zijn met vrij ijzer;

- Met een controle op materiaalverwisseling kunnen ernstige problemen tijdens het gebruik van systemen worden voorkomen.

In een volgend artikel zal meer in detail worden ingegaan op goede praktijk van materiaal naspeurbaarheid, opslag en handeling, lasontwerp, lassen, afpersen en kwaliteitscontrole. Dit artikel zal worden geplaatst in het volgende nummer van Roestvast Staal met als thema' Apparatenbouw in de Zuivel, Voeding en Genotmiddelenindustrie'.