Wetenswaardigheden omtrent het warmtebehandelen van RVS

Omdat het warmtebehandelen van roestvast staal in de praktijk regelmatig vragen oproept, volgen hieronder diverse praktische aanbevelingen en werkwijzen die nodig zijn bij verschillende kwaliteiten teneinde tot een goed resultaat te komen.

Door Ko Buijs - Innomet Consultancy BV

Voor het warmtebehandelen c.q. gloeien van roestvast staal kunnen de volgende ovens worden gebruikt:

- Gas- of oliegestookte ovens;

- Elektrische ovens zoals weerstands- en inductieovens;

- Voor het harden komen vooral zoutbaden in aanmerking.

Voor de warmtebehandeling van werkstukken welke reeds op maat zijn bewerkt, is het noodzakelijk dat ovens met een beschermde atmosfeer of zoutbaden worden gebruikt. In deze gevallen moet namelijk worden voorkomen dat de oppervlakken oxideren of op andere wijze worden aangetast. Men dient er zich van bewust te zijn dat de warmtebehandeling van roestvast staal in ovens, waarvan de atmosfeer ook bestemd is voor ongelegeerd en laaggelegeerd staal, aanleiding kunnen geven tot oxideren en opkoling van het roestvast staal. Voor zoutbaden geldt hetzelfde tenzij deze regelmatig worden schoongemaakt en geregenereerd. Men moet namelijk voorkomen dat door een verkeerd ovenmilieu of verontreinigingen de corrosievastheid nadelig wordt beïnvloed. Tevens dient men te waken voor te hoge temperaturen en ongewenste vormveranderingen. Daarom volgt nu een opsomming van punten die in de praktijk aandacht behoeven:

- Voordat het werkstuk in de oven wordt geplaatst, moet het oppervlak vrij zijn van verontreinigingen zoals vuil, merkkrijt, penetrerende vloeistoffen, vet, olieresten, potloodstrepen enz.;

- Om oxidatie te voorkomen, moet men werken in vacuüm of moet men een inerte of reducerende gasatmosfeer gebruiken (zogenaamd blankgloeien);

- Het plaatselijk oververhitten van het werkstuk heeft funeste gevolgen voor het materiaal. Daarom mogen in gas- of oliegestookte ovens de branders niet direct op het werkstuk zijn gericht. Het is noodzakelijk het werkstuk in deze ovens af te schermen. Dit is overigens niet nodig bij weerstands- of inductie-ovens;

- Als de werkstuktemperatuur kritisch is, moet deze, evenals de temperatuurverdeling in de oven, gemeten kunnen worden. Dit geschiedt het beste met behulp van een of meer thermokoppels. Deze dienen zodanig op het werkstuk te worden aangebracht dat een betrouwbare aanwijzing van de temperatuur van het werkstuk wordt verkregen;

- Aandacht verdient ook het opleggen in de oven. Men kan beter geen gebruik maken van gewoon staal of gietijzer in verband met het gevaar van opkoling bij de oplegpunten.

- Daarom kan men voor dit doel beter een paar RVS-oplegplaatjes gebruiken.

- Ferritisch roestvast staal

Ferritisch roestvast staal blijft in theorie bij alle temperaturen ferritisch en kan dus in principe niet worden gehard door een warmtebehandeling en afschrikken. Maar in de praktijk blijkt dit echter niet altijd waar te zijn. Sommige ferritische RVS-typen vormen namelijk grensgevallen als het chroomgehalte aan de lage kant is en het koolstofgehalte aan de hoge kant, want dan kan er bij verwarming een weinig austeniet ontstaan die bij afkoeling overgaat in martensiet. De belangrijkste warmtebehandeling die ferritisch roestvast staal ondergaat, is zachtgloeien. In de zachtgegloeide toestand ontwikkelen ferritische typen maximale zachtheid, vervormbaarbeid en corrosieweerstand. Zachtgloeien dient in de eerste plaats om spanningen af te bouwen die het gevolg zijn van bijvoorbeeld lassen of koudvervormen. In de tweede plaats geeft het een vrijwel homogene structuur en heft het structuuromzettingen op die het gevolg zijn van lassen. Ook elimineert dit gloeien de zogenaamde 475°C-verbrossing wat de kerfslagtaaiheid ten goede komt.

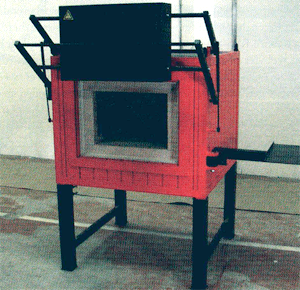

Kamer-oven, ook leverbaar voor beschermgasbehandeling. Fotomateriaal: Technisch Bureau Hengelo

De 475°C-verbrossing is het gevolg van de uitscheiding van chroomijzerverbindingen die zeer bros zijn. Bij afkoeling moet het temperatuurstraject van 525° tot 400°C daarom zo snel mogelijk worden doorlopen. Ferritisch roestvast staal wordt daarom altijd gegloeid bij temperaturen boven de 475°C, maar onder de temperatuur waarbij austeniet zou kunnen ontstaan. Spanningsarmgloeien van gelaste verbindingen in ferritisch roestvast staal kan gedaan worden ter verbetering van de ductiliteit van de warmtebeïnvloede zone. Voor type AISI 430 is het aan te bevelen de lasverbinding te gloeien bij 700 à 800°C. De brosheid in de gelaste toestand bij deze staalsoorten wordt veroorzaakt door korrelgroei en 475°C-brosheid. Superferrieten hebben wat minder last van deze 475°C-brosheid door het lage koolstof- en stikstofgehalte in deze legeringen.

Invloed van 475°C-verbrossing op de hardheid. De betreffende legeringen werden gedurende 500 uur op temperatuur gehouden.

Sigmafasegebied in het fasediagram van ijzerchroomlegeringen.

Austenitisch roestvast staal

Bij austenitisch roestvast staal moet ongeacht de behandeling rekening gehouden worden met de hoge thermische uitzetting bij het vullen van de oven. Deze uitzetting is namelijk ongeveer 50% hoger dan die van koolstofstaal en gelegeerd staal. De tussenruimte tussen de werkstukken moet dus voldoende groot zijn om plaats te kunnen bieden aan deze uitzetting. Stapelen van werkstukken moet met overleg plaatsvinden om vervorming bij hoge temperatuur te voorkomen. Voor austenitisch roestvast staal geldt in grote lijnen hetzelfde als voor ferritisch roestvast staal ten aanzien van het blijvende karakter van de structuur bij temperatuursverhoging. Ook hier geldt dat het staal eigenlijk alleen een warmtebehandeling ondergaat om spanningen als gevolg van voorgaande bewerkingen af te bouwen. Ook austenitisch roestvast staal kent een temperatuurstraject waarbinnen uitscheidingen van chroomcarbiden plaatsvinden wat vooral ten koste gaat van de corrosieweerstand van het staal. Dit traject, dat men ook wel het sensitieve gebied noemt, strekt zich vooral uit van circa 600° tot 900°C. De hoogste praktische gloeitemperatuur waarbij nog geen buitensporige korrelgroei plaatsvindt, bedraagt 1095°C. Bij afkoeling moet het voornoemde traject waarbinnen uitscheiding van chroomcarbiden kunnen plaatsvinden, worden vermeden door het snel af te koelen. Om vervorming of scheurvorming in geval van dunwandige werkstukken hierbij te voorkomen, moet er worden gekoeld in een luchtstroom. Voor sommige kritische werkstukken kan dat nog te heftig zijn en moet er in rustige lucht worden afgekoeld, hetgeen ten koste kan gaan van wat corrosievastheid.

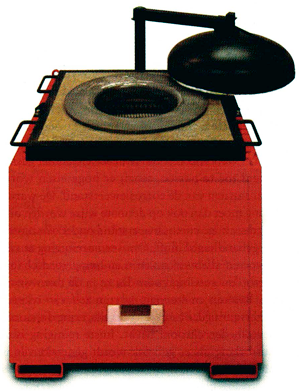

Zoutbad-oven. Fotomateriaal: Technisch Bureau Hengelo.

Oplossend gloeien

Het oplossend gloeien c.q. zachtgloeien van austenitisch roestvast staal kan worden uitgevoerd in een atmosferische of inerte ovenomgeving. In het laatstgenoemde geval wordt ervoor gezorgd dat het element zuurstof geen verbinding kan aangaan met het element chroom. Dat wordt gerealiseerd door toevoeging van de gassen argon, stikstof of mengsels van argonwaterstof. Dit noemt men ook wel blankgloeien. Door koudvervormen of lassen zullen spanningen in het materiaal ontstaan en die kunnen soms hoog oplopen. Hierdoor stijgt vooral de rekgrens en daalt de taaiheid. Het materiaal wordt stugger en brosser en daarom dient men het in diverse gevallen zacht te gloeien. Als de temperatuur wordt verhoogd, zal de rekgrens weer dalen en de taaiheid weer toenemen. De mate van 'herstel' is afhankelijk van de hoogte van de gekozen temperatuur en het verblijf op die temperatuur. Materialen met een hoge inwendige spanning zijn meer gevoelig voor spanningscarrosie in een medium met chloriden en hebben een lagere rek en zijn daardoor moeilijker te vervormen. Indien uitscheidingen in het roestvast staal zijn opgetreden (zoals chroomcarbiden of de sigmafase), kunnen die opgelost worden door deze warmtebehandeling. Het roestvast staal wordt oplossend gegloeid op een temperatuur van 1050°C gevolgd door afschrikken in water. De tijdsduur is veelal een half uur en is voorts afhankelijk van de wanddikte.

Spanningsarmgloeien

Spanningsarmgloeien van austenitisch roestvast staal is een warmtebehandeling waardoor inwendige spanningen in het materiaal worden verminderd (langdurig bij <400°C), dan wel praktisch geheel worden opgeheven bij 900-950°C.

Martensitisch roestvast staal

Martensitisch roestvast setaal is gevoeliger voor variabelen in de warmtebehandeling dan koolstofstaal of gelegeerd staal. Het afkeuringspercentage als gevolg van fouten in de warmtebehandeling is dan ook navenant hoger. Vanwege de hoge aanvangskasten van dit roestvast staal en de hoge kosten om er werkstukken van te maken heeft het geen zin om dit staal toe te passen, tenzij er hoge eisen worden gesteld ten aanzien van de corrosieweerstand. De warmtebehandeling moet dan ook op dermate wijze worden uitgevoerd dat deze hoge corrosieweerstand onder alle omstandigheden gehandhaafd blijft. Om verontreiniging te voorkomen, moeten alle werkstukken en hulpgereedschappen volledig worden gereinigd voordat ze in de oven worden geplaatst. Rekken en steunen moeten zelf van roestvast staal zijn vervaardigd, of van een nikkellegering die aanzienlijke hoeveelheden chroom bevat. Juiste reiniging is met name van belang als er gebruik wordt gemaakt van een beschermende atmpsfeer. Martensitisch roestvast staal wordt doorgaans gehard door het te verhitten tot boven het transformatietemperatuurtraject (925° tot 1065°C), gevolgd door afkoeling aan lucht. Vanwege de slechte warmtegeleiding kunnen hoge temperatuursgradiënten en hoge spanningen tijdens snelle opwarming, vervorming en zelfs scheuring veroorzaken. Om dit te voorkomen wordt voorwarmen (vooral voor dunwandige delen) aanbevolen voor:

- Zowel dikke als dunne secties;

- Werkstukken met scherpe hoeken;

- Werkstukken waar veel slijpwerk aan is verricht;

- Werkstukken die zijn verspaand met hoge aanzet;

- Werkstukken die koudvervormd zijn of gericht;

- Werkstukken die als eens zijn gehard maar weerom een warmtebehandeling moet en ondergaan.

Voorwarmen vindt gewoonlijk plaats op 760° tot 790°C en moet lang genoeg duren om er zeker van te zijn dat elk deel van een werkstuk deze temperatuur heeft aangenomen. Als maximale corrosieweerstand en sterkte wordt gevraagd, moet martensitisch roestvast staal worden geausteniteerd aan de hoge kant van het temperatuurstraject. De verblijftijd vormt een compromis tussen enerzijds het bereiken van maximale sterkte en corrosieweerstand en anderzijds het tegengaan van ontkoling, buitensporige korrelgroei, restausteniet, brosheid en afschrikscheuring. Eventuele restausteniet kan worden verwijderd door koeling bij temperaturen onder nul, gevolgd door ontlaten.

Warmtebehandelingsovens. Fotomateriaal: Technisch Bureau Hengelo.

Het spanningsarmgloeien van martensitisch roestvast staal

In de meeste voorschriften wordt aanbevolen om gelast 12% chroomstaal na het lassen op minimaal 650°C en maximaal op 750°C te ontlaten om brosheid door harde structuren te voorkomen. Als het er alleen om gaat inwendige spanningen af te bouwen, kan dit worden bereikt om te gloeien bij wat lagere temperaturen. Uit onderzoek over de afbouw van inwendige spanningen na lassen van 12% chroomstaal is gebleken dat gloeien bij 550 à 650°C door middel van locale inductieve verhitting de inwendige spanningen slechts 20 - 25% doet afnemen. Door 2 uur te gloeien in een oven bij 550 à 650°C is het wel mogelijk tot een spanningsafbouw van 80 à 90% te komen.

Precipitatiehardend roestvast staal

Het merendeel van de precipitatiehardende RVS-typen kunnen worden gehard tot tenminste 44HRC en vaak hoger. Dit vindt echter niet plaats via de conventionele afschrikhardingsmetbodes die worden gebruikt voor martensitische RVS-typen. De hardingsmethodes voor deze RVS-soort komen eerder overeen met die voor non-ferrolegeringen. In het algemeen wordt er eerst verwarmd tot een hoge temperatuur, vervolgens wordt er snel afgekoeld, waarna precipitatie (uitscheiding) plaatsvindt bij een relatief hoge temperatuur.

Duplex roestvast staal

De microstructuur van duplex roestvast staal is austenitisch/ ferritisch. De balans van 50% ferritisch en 50% austeniet wordt verkregen door een juiste chemische samenstelling en een warmtebehandeling op 1050°C, gevolgd door afschrikken in water. Deze structuur kan worden afgeleid uit het fasediagram. De stolling begint ferritisch en zal bij het passeren van de soliduslijn een volledige ferrietstructuur bevatten. Bij verdere afkoeling zal een omzetting naar austeniet plaatsvinden. Wanneer deze afkoeling voldoende traag verloopt, bestaat de kans dat de ferriet volledig wordt omgezet naar austeniet. Door nu het basismateriaal te verwarmen tot ongeveer 1050°C ontstaat een evenredige verdeling van ferriet en austeniet. Wanneer het basismateriaal vervolgens wordt afgeschrikt in water, wordt deze structuur als het ware ingevroren. Het basismateriaal mag een ferrietpercentage bevatten tussen de 40 en 60%. Warmtebehandelingen bij duplex moeten met kennis van zaken uitgevoerd worden. Onjuiste warmtebehandelingen kunnen veel schade veroorzaken zoals scheuren door een te hoog ferrietgehalte en verhoogde corrosiegevoeligheid door ongewenste uitscheidingen. Plaatmateriaal en niet gelaste buizen worden echter altijd in de optimale warmtebehandelde toestand geleverd (oplossend gegloeid op 1050°C gevolgd door afschrikken in water). Het basismateriaal van een gelaste buis is ook op deze wijze behandeld en wordt daarna gedeformeerd tot buis en gelast. De (rest)spanning in een gelaste buis zal dus altijd hoger zijn dan in een naadloze gegloeide buis. Daarom dient een langsnaadgelaste duplex roestvaststalen buis na het lassen bij voorkeur oplossend gegloeid te worden. Onjuiste warmtebehandelingen uitgevoerd op duplex roestvast staal zullen problemen veroorzaken. Bepaalde temperatuurgebieden moeten daarom vermeden worden. Spanningsarmgloeien van duplex roestvast staal (na bijvoorbeeld snelle afkoeling, richten of lassen) kan bij de meeste typen het beste worden uitgevoerd bij 550°C omdat er dan geen gevaar is voor vorming van brosmakende fasen.

Voor oplossend 'gloeien geldt voor lager gelegeerde typen een gloeitemperatuur van maximaal 1000 à 1050°C en voor de hoger gelegeerde typen van >1050°C. Voor dikwandige werkstukken worden soms nog hogere temperaturen voorgeschreven. Het afschrikken dient plaats te vinden in water om optimale eigenschappen te bereiken. De vraag is of de beruchte 475°C-brosheid ook op kan treden tijdens het lassen van duplex. Hier gekit net als bij de ferritische staalsoorten, dat er na enig verblijf op een temperatuur rond 475°C een verbrossing ontstaat. Deze verbrossing kan ook optreden bij lassen die uit meerdere lagen zijn opgebouwd en ook indien een deel van de constructie een aantal malen dit kritieke gebied heeft gepasseerd. Het spreekt daarom voor zich dat bij langdurig verblijf op temperaturen rond de 475°C het duplex steeds brosser wordt. Bij duplex is echter meer tijd nodig om dit te bereiken dat bij ferritische typen. Proeven hebben aangetoond dat na jarenlange blootstelling van duplex aan temperaturen lager dan 280°C geen merkbare achteruitgang van de taaiheid is vast te stellen. Daarom mogen duplex en superduplex in principe slechts worden toegepast tot bedrijfstemperaturen van maximaal 280°C. Bij kortstondig verblijf op ± 800°C wordt op de korrelgrenzen van duplex roestvast staal al de brosse chifase uitgescheiden. Dit betreft een ongewenst ijzer-:chroommolybdeen- precipitaat. Deze ebifase is rijk aan chroom(± 25%) en aan molybdeen(± 20%). Voor de vorming van deze precipitaten wordt de matrix plaatselijk 'ontchroomd' en daalt ook het molybdeengehalte. Het resultaat hiervan is een aanzienlijke achteruitgang van de kerfslagwaarde en de corrosievastheid. De sigmafase scheidt zich trager uit zodat men tijdens het lassen normaal gesproken geen uitscheidingen hoeft te vrezen. Bij bepaalde hoogmolybdeenhoudende duplex RVS-soorten zoals bij superduplex kan overigens wel de sigmafase ontstaan. Door een hoog molybdeengehalte wordt de weerstand tegen putcorrosie beter, maar de ongunstige precipitatie van intermetallische fasen gaat echter dan ook sneller. Zo ziet men dan ook weer dat elke medaille twee kanten heeft.

Tot slot

De mechanische waarden van duplex roestvast staalliggen bij kamertemperatuur beduidend hoger dan bij austenitisch roestvast staal maar naarmate de temperatuur gaat stijgen, wordt dit verschil steeds kleiner en dat komt door de slechtere mechanische eigenschappen van ferriet bij verhoogde temperaturen. Austeniet heeft dit probleem veel minder. Ook dient men bovenstaande informatie over het gloeien te beschouwen als algemene richtlijnen en bij twijfel is het altijd verstandig een deskundige op dit gebied te raadplegen