Corrosietests in het laboratorium (deel 1)

Er zijn verschillende redenen voor het uitvoeren van corrosietesten in het laboratorium of daarbuiten. Tests die worden uitgevoerd buiten het laboratorium zijn er meestal op gericht om in een bepaalde praktijksituatie een doelgerichte verbetering te bewerkstelligen. Laboratoriumtests zijn vaker (uitsluitend) bedoeld als kwaliteitsproef, hoewel in het laboratorium ook praktijksituaties kunnen worden nagebootst. In die gevallen blijft het echter vrijwel altijd een, meer of minder realistische, benadering van de werkelijkheid. E

W. Haarman

(artikel gepubliceerd in Roestvast Staal nummer 6, 1997- artikel 88)

Voordat een pijp, fitting, flens of ander onderdeel van een constructie wordt vrijgegeven voor in-of aanbouw dienen een aantal eigenschappen bekend te zijn die van belang zijn voor de waarborging van de kwaliteit van het materiaal. De maatvoering, de chemische samenstelling en de mechanische eigenschappen worden, door middel van kwaliteitsproeven, standaard bij de productie vastgesteld en gecontroleerd. Van deze controles worden de resultaten in de, bij het product behorende, materiaalcertificaten verwerkt. Daarnaast kan het, vooral bij toepassingen in de chemische industrie, interessant zijn om te weten of de corrosiebestendigheid van het product in algemene zin op het niveau ligt dat ervan mag worden verwacht. Ook al heeft het roestvast staal de vereiste chemische samenstelling, toch kan door bijvoorbeeld sterke koude vervorming en/of een warmte-mis-handeling de corrosiebestendigheid negatief zijn beïnvloed. Een test op corrosiebestendigheid wordt regelmatig, maar lang niet altijd, standaard bij de fabrikant uitgevoerd. Regelmatig worden dan ook om die reden producten ter uitvoering van een corrosietest aan het laboratorium aangeboden. Een andere reden voor het uitvoeren van corrosietests in het laboratorium kan zijn dat er meer gericht op de toepassing van het product in een bepaald milieu moet worden getest. De relatie met de werkelijke omstandigheden kan, afhankelijk van de soort test, goed zijn of slecht, of alle gradaties daartussen. In de meeste gevallen betreft het een van de beschikbare tests ter bepaling van de gevoeligheid voor interkristallijne corrosie.

Dit zijn over het algemeen kwaliteitsproeven, dat wil zeggen tests die bedoeld zijn om een algemene eigenschap van het materiaal (n.l. de 'kwaliteit' van de corrosiebestendigheid) te controleren aan de hand van een door alle betrokkenen geaccepteerd onderzoek onder standaard-omstandigheden. Het zijn standaard-tests, waarvan vooral de meest toegepaste, de Strauss-test, weinig relatie heeft met enige praktijkomstandigheid. Het komt er in feite op neer dat de structuur van het materiaal wordt gecontroleerd op ongewenste bestanddelen (uitscheidingen) die in algemene zin de corrosiebestendigheid negatief beïnvloeden. Bij een aantal andere regelmatig gevraagde corrosietests, zoals die voor de bepaling van de gevoeligheid voor putcorrosie of voor spanningscorrosie, wordt wèl een bescheiden poging gedaan om enige praktijkomstandigheid na te bootsen. Er wordt namelijk gericht getest op de gevoeligheid voor de aanwezigheid van chloriden, hetgeen dan ook nog kan worden bepaald bij verschillende temperaturen. De tests worden minder beschouwd als kwaliteitsproef. Ze worden over het algemeen aangevraagd voor producten die moeten worden toegepast in chloridehoudend milieu. Vanzelfsprekend hebben we te maken met de factor tijd, en daarmee met een belangrijke kostenfactor. Om binnen een aanvaardbare periode een uitspraak te kunnen doen over de gevoeligheid voor putcorrosie of spanningscorrosie is voor nogal agressieve media gekozen waaraan de proefmonsters worden blootgesteld. Dit gaat ten koste van de relatie met de werkelijke bedrijfsomstandigheden.

Goed beschouwd bestaat er door alle mogelijke variaties in materiaalsamenstelling, homogeniteit en materiaalvoorbehandelingen een bijna ontelbare variatie aan metaallegeringen, die alle net iets anders reageren op een corrosief medium. Een fractie meer of juist minder van een legeringselement bijvoorbeeld kan onder de juiste omstandigheden al invloed hebben op de corrosiebestendigheid. Daarnaast bestaat er een daadwerkelijk oneindige variatie aan corrosieve stoffen, die elk in verschillende combinaties kunnen voorkomen. Van die stoffen/mengsels kunnen de eigenschappen ook nog eens variëren, bijvoorbeeld door kleine wijzigingen in concentratie en/of pH, zuurstofgehalte, druk, temperatuur etcetera. Duidelijk is dat als gevolg van al deze mogelijke variabelen niet precies is te voorspellen hoe een bepaald product zich zal gedragen onder niet eerder uitgeteste praktijkomstandigheden. Met behulp van elektrochemische meetmethoden kunnen in principe metingen worden uitgevoerd aan elke mogelijke metaallegering in combinatie met alle mogelijke oplossingen en vloeistoffen, onder omstandigheden zoals die in de praktijk voorkomen. Dit soort metingen levert de meest realistische benadering van het gedrag van metalen onder praktijkomstandigheden.

Tests voor het vaststellen van gevoeligheid voor interkristallijne corrosie

Strauss-test

De meest voorkomende test is de ('versnelde') Strauss-test (vaak kortweg met IK-test aangeduid) volgens ASTM A262 practice E of volgens DIN 50914. Deze test is vooral bedoeld voor austenitische roestvast-staalsoorten, hoewel ook wel ferritisch-austenitisch materiaal (duplex -Werkstoffnr. 1.4462) volgens deze procedure kan worden getest. De test biedt van de beschikbare corrosietests de snelste mogelijkheid voor het detecteren van gevoeligheid voor interkristallijne corrosie die is geassocieerd met chroomcarbide-uitscheidingen. Proefstukjes, ter grootte van ongeveer 25 x 75 mm, worden uit het te testen materiaal geprepareerd. Wanneer dat enigszins mogelijk is, bevatten deze een of beide originele oppervlakken, die voorzichtig mogen worden geschuurd tot korrel 120 of 180. Van legeringen met een extra laag koolstofgehalte (zoals b.v. 304L en 316L) dienen de proefstukken eerst te worden onderworpen aan een sensitiverende warmtebehandeling. Bij een temperatuur van 670 -700°C, gedurende 0,5 à 1 uur, wordt een versnelde uitscheiding van carbiden bewerkstelligd. Het zal echter alleen optreden wanneer het materiaal daarvoor gevoelig is.

Afbeelding 1. Een ongewenste microstructuur, met veel carbide-uitscheiding op de korrelgrenzen in een austenitisch roestvaststaal type 304. V=400x.

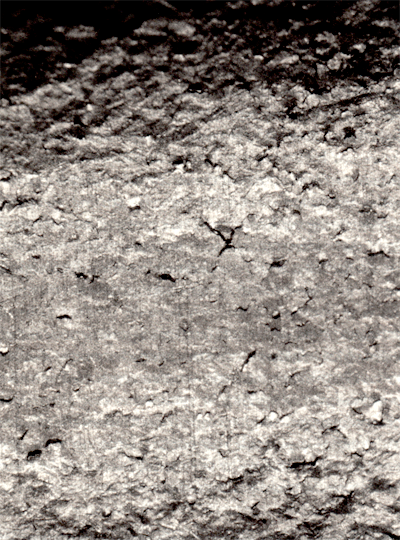

Afbeelding 2. In het roestvast staal van afbeelding 1 heeft interkristallijne corrosie plaatsgevonden, als gevolg van de carbide-uitscheiding op de korre/grenzen. V=200x.

Gedurende 24 uur (ASTM A262) of 15 uur (DIN 50914) worden de proefstukken blootgesteld aan een kokende oplossing van ongeveer 6 gew.% kopersulfaat en 16 gew.% zwavelzuur. Een versnelling van het corrosieproces ten opzichte van de klassieke Strauss-test is te danken aan de toevoeging, aan het reactievat, van stukjes zuiver koper, die ook nog enige galvanische effecten veroorzaken. Aan het einde van deze testperiode wordt het proefstuk gebogen, waarna het op trek belaste oppervlak wordt beoordeeld op de aanwezigheid van scheurtjes. In de begeleidende afbeeldingen wordt een onacceptabele microstructuur getoond (afbeelding 1) met veel carbide-uitscheidingen op de korrelgrenzen in een stuk materiaal van AISI type 304. Het effect daarvan, specifieke aantasting van de korrelgrenzen, wordt geïllustreerd op afbeelding 2. Bij kleine vergrotingen zijn in een dergelijk geval op het proefstuk kleine of grotere scheurtjes waar te nemen, zoals is te zien op de volgende twee afbeeldingen (afbeelding 3 en 4). De Strauss-test levert voor het geteste product als eindresultaat de kwalificatie 'acceptabel' of 'onacceptabel' op. De ervaring leert dat de huidige RVS-fabricagetechnieken een hoog percentage van de producten een acceptabel resultaat opleveren.

Afbeelding 3. Aan het op trek belaste oppervlak van het proefstukje dat een Strauss-test ('IK'-test) heeft ondergaan, zijn na afloop, bij kleine vergrotingen (hier circa 15 x), kleine scheurtjes te zien wanneer het staal gevoelig is voor interkristallijne corrosie.

Afbeelding 4. In extreme gevallen zijn na 24 uur koken in een oplossing van 6% kopersulfaat + 16% zwavelzuur scheuren te zien over de gehele breedte van het proefstuk dat deze (Strauss-) test heeft ondergaan.

Een variant van de Strauss-test met een circa 2,5 x hoger zwavelzuurgehalte (beschreven in SEP 1877) wordt wel toegepast op roestvast-staalsoorten met een wat hoger chroomgehalte, zoals 1.4460 en 1.4539.

De Streicher-test

Een wat langduriger test is de Streicher-test, volgens ASTM A262 practice B. Hiermee wordt niet alleen een verhoogde gevoeligheid voor interkristallijne corrosie aangetoond ten gevolge van carbide-uitscheidingen, maar ook (in Nb-of Ti-gestabiliseerde, niet-Mo-houdende legeringen, als AISI type 321 of 347) geassocieerd met sigma-faseuitscheidingen, die niet altijd eenduidig zichtbaar zijn in de microstructuur. Een proefstukje van handzame afmetingen, waarvan ten minste een van de oppervlakken zoveel mogelijk representatief is voor het oorspronkelijke materiaaloppervlak, wordt aan alle kanten geschuurd tot korrel 120. Ook voor deze test geldt dat standaard een sensitiverende warmtebehandeling wordt toegepast op legeringen met een extra laag koolstofgehalte. De testvloeistof bestaat uit een kokende oplossing van 25 g Fe2(SO4)3 in 50 % zwavelzuur, waaraan het proefstuk gedurende 120 uur wordt blootgesteld. Door het proefstuk voor en na de test nauwkeurig te wegen, wordt vastgesteld of er gedurende de blootstelling aan de testvloeistof een overmatige gewichtsafname heeft plaatsgevonden. De acceptatiegrenzen worden meestal door de afnemer van het materiaal vastgesteld. Voor bijvoorbeeld duplex roestvast staal (Werkstoffnr. 1.4462) is een veelvoorkomende eis, dat de gewichtsafname niet groter mag zijn dan 1,6 g/m2/uur.

Vaak wordt na afloop van de test middels microscopisch onderzoek nog bepaald in welke mate er selectieve aantasting heeft plaatsgevonden. Het materiaaloppervlak wordt nooit geheel egaal aangetast; er zijn altijd posities waar de aantasting wat dieper is. In het geval van duplex kan bijvoorbeeld de ferrietfase extra worden aangetast ten opzichte van de austenietfase. De diepte van zo'n extra aantasting ('putje') mag een bepaalde waarde niet overschrijden. Dit is om te voorkomen dat plaatselijk een onaanvaardbaar diepe aantasting optreedt, ondanks een relatief geringe gewichtsafname. De ordegrootte van de acceptatiegrens ligt op een diepte van circa 0,1 mm. Dezelfde test, met aangepaste tijdsduur, wordt in ASTM G28 en in SEP 1877 beschreven voor het testen van hoogwaardige legeringen als bijvoorbeeld '' lnconel 600 en 625® , Incoloy 800 en 825® en Hastelloy C276®. Speciaal voor deze laatste legering is ook een aangepaste testoplossing beschikbaar met 23 % zwavelzuur, 1,2 % zoutzuur, 1 % ijzer(III)chloride en 1 % koperchloride, beschreven in ASTM G28 methode B. Voor toepassing in bepaalde (chloridehoudende) milieus biedt deze test een wat realistischer beeld dan de standaard Streicher-test.

De Huey-test

De Huey-test, een veel toegepaste test, beschreven in ASTM A262 practice C, biedt een mogelijkheid om gevoeligheid voor interkristallijne corrosie, ten gevolge van zowel uitscheidingen van carbiden als sigmafase vast te stellen, ook voor gestabiliseerde, en Mo-houdende roestvast-staalsoorten. Een proefstukje van handzame afmetingen, waarvan ten minste een van de oppervlakken zoveel mogelijk representatief is voor het oorspronkelijke materiaaloppervlak, wordt aan alle kanten geschuurd tot korrel 120. Na een voor legeringen met een extra laag koolstofgehalte gebruikelijke sensitiverende warmtebehandeling, wordt het proefstuk blootgesteld aan kokend 65 % salpeterzuur, gedurende 5 perioden van elk 48 uur.

Na elke periode wordt de gewichtsafname bepaald. Voor elke nieuwe periode van 48 uur wordt vers salpeterzuur gebruikt. Na de laatste periode wordt soms nog de diepte van de selectieve aantasting bepaald middels een microscopisch onderzoek. Dit is volgens ASTM A262 niet vereist. Gebruikelijke acceptatiegrenzen voor de gewichtsafname liggen in de ordegrootte van enkele tienden g/m2/uur, en die voor de diepte van de selectieve aantasting in de ordegrootte van 0,1 mm. De Huey-test is een langdurige test, maar biedt het voordeel dat er een redelijk goede relatie kan bestaan met de omstandigheden bij een aantal toepassingen waarbij salpeterzuur wordt toegepast in de chemische industrie.

* Inconel en Incoloy zijn handelsmerken van Inca Family of Companies. Hastelloy is een handelsmerk van Haynes International.