Roestvast staal in contact met andere metalen (Deel 2)

Door complexe ontwerpen kan de mogelijkheid ontstaan om verschillende metalen te combineren binnen eenzelfde component. Ook kunnen dikwijls verschillende combinaties gevonden worden, enkel bepaald door de beschikbaarheid van, bijv. bevestigingsmaterialen of plaatjes. In bepaalde omstandigheden, kan zo’n ontwerp met gemengde materialen, leiden tot corrosie in één van de materialen. Dit fenomeen, veroorzaakt door een slechte combinatie van materialen, wordt galvanische corrosie1 genoemd, waarbij twee verschillende metalen een galvanisch koppel vormen. Door de vorming van galvanische elementen kan een versnelde corrosie van het minder edele materiaal voorkomen. Dit kan gepaard gaan met een veel hogere corrosiesnelheid dan wat men kan verwachten als er geen contact is met het edelere metaal.

(klik hier voor deel 1)

(klik hier voor deel 3)

Vertaald en aangepast van ARLT, N. / BURKERT, A. / ISECKE, B., Edelstahl Rostfrei in Kontakt mit anderen Werkstoffen (Merkblatt 829), Düsseldorf, Informationsstelle Edelstahl Rostfrei, vierde uitgave 2005 - Vertaling: Johan Dedeene, CLUSTA, Gent (B) in samenwerking met Wigo Huis in ’t Veld, Nijkerk, (NL) Bron: Euro Inox, Brussel (B)

Corrosie gerelateerde schade zoals onaanvaardbaar uiterlijk aanzien, lekkende buizen of falende bevestigingsmiddelen kunnen de levensduur van een component drastisch verminderen en aanleiding geven tot vroegtijdige vervanging. Bij de meeste technische toepassingen heeft roestvast staal de meer positieve corrosiepotentiaal van de metalen die met elkaar in contact komen, zodat er gewoonlijk een gevaar voor corrosie is bij het materiaal waarmee het in contact komt. Het gevaar dat er galvanische corrosie optreedt hangt af van zeer veel factoren. Naast de gebruikte materialen zijn omgeving en ontwerp cruciaal. Het is daarom moeilijk om een rangvolgorde aan te geven bij de uitwisselbaarheid van de materialen. Dit artikel beschrijft de principes van corrosie door galvanische cellen en de hoofdparameters die ontwerpers gebruiken om het corrosierisico te bepalen.

1Versnelde corrosie van een metaal, veroorzaakt door het effect van een corrosie element. Ook andere factoren zoals concentratie, beluchting en de verhouding actief/passief spelen een rol.

Praktische ervaringen en diverse toepassingen

Uitgebreid onderzoek en praktische ervaringzijn beschikbaar betreffende het corrosiegedragvan combinaties van materialenzoals roestvast staal, onder verschillendeomstandigheden. Enkele relevante resultaten worden getoond in Tabellen 2 tot 5. Alle resultaten refereren naar gestabiliseerde roestvast staal legeringen met een hoger koolstof gehalte. In principe, zijn de resultaten overdraagbaar naar legeringen met een verminderd koolstof gehalte, zoals 1.4307 of 1.4404. Meer informatie kan gevonden worden in relevante literatuur op voorwaarde dat het corrosie-systeem in zijn geheel aanschouwd kan worden. Naast numerieke waarden, maakt ervaring het mogelijk om enkele algemene uitspraken te doen die samengevat worden in de volgende hoofdstukken.

Tabel 2: Corrosie snelheden van verschillende metalen in contact met roestvast staal.

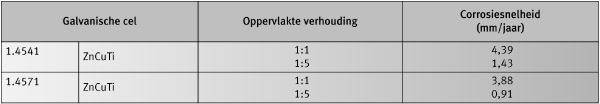

Tabel 3: Corrosie snelheden van ZnCuTi in contact met roestvast staallegeringen 1.4541 en 1.4571 in 0.1 N NaCl (belucht, CO2 verzadigd kamertemperatuur) volgens DIN 50919.

Tabel 4: Corrosie snelheden van verschillende metalen in contact met verschillende roestvaste stalen in een waterige NaCl oplossing met 5 % vol. NaCl bij 35 °C, oppervlakte verhouding 1:1 volgens DIN 50919.

Tabel 5: Corrosie snelheid van verschillende materialen in contact met roestvast staal 1.4439 in de Noord Zee (veldtest), duur 1 jaar.

1 Water- en afvalwaterbehandeling

Afhankelijk van de samenstelling, kan het corrosief effect van water op roestvast staal sterk variëren: gedeioniseerd water zonder verontreinigingen is niet corrosief (hoge temperaturen uitgezonderd). Drinkwater en water met een zelfde samenstelling bevatten kleine concentraties chloorionen (max. 250 mg/L, volgens de drinkwaterrichtlijn). Bij slechte omstandigheden kan dit leiden tot put- of spleetcorrosie en, onder in vloed van hoge temperatuur en chlorideconcentratie, tot spanningscorrosie. In de meeste gevallen zijn austenitische CrNiMo legeringen zoals 1.4401, 1.4404 en 1.4571 corrosiebestendig indien het fabricageproces goed onder controle is. Er zijn ook veel gevallen bekend waarbij de legering 1.4301 succesvol werd gebruikt. Bij drinkwater bestaat er weinig risico op galvanische corrosie. Reeds veel jaren worden de combinaties van roestvast staal, koper, koperlegeringen en geschutbrons succesvol gebruikt, zowel voor koud- als voor warmwatertoepassingen in leidingen, koppelingen en tanks, zonder beschadiging door galvanische corrosie (Figuur 12). Terwijl koolstofstaal gecombineerd kan worden met roestvast staal in water met weinig zuurstof, geeft de combinatie van gegalvaniseerd staal met aluminiumlegeringen een risico op galvanische corrosie van deze laatste.

In afvalwater systemen zijn de voorwaarden minder voor de hand liggend. Verschillende watersamenstellingen waarvan sommige met hoge geleidbaarheid, werden geobserveerd. Het risico op galvanische corrosie neemt ook altijd toe naarmate er een hoger algemene corrosie kan verwacht worden van dat afvalwater tegenover meerdere materialen. Tabel 6 geeft een overzicht van de verenigbaarheid van verschillende materialen gebruikt in belucht afvalwater. Bij gesoldeerde verbindingen is de keuze van een corrosieresistent soldeerproduct kritisch. Zeewater (met typische chloorionen concentraties van ongeveer 16.000 mg/L) en vergelijkbare hoog- chloorhoudende watertypes geven een verhoogde kans op spanningscorrosie en hebben normaal een hoger gelegeerd RVS nodig zoals EN 1.4462, 1.4439, 1.4539, 1.4565, of legeringen op nikkelbasis. Aanbevelingen om de corrosie te voorkomen van verschillende metalen in water vinden we in de norm EN 12502, delen 1 tot 5. Het risico op galvanische corrosie is essentieel afhankelijk van de geleidbaarheid van het water (zie deel 2). Gedemineraliseerd water is in deze normaal niet kritisch. Zeewater draagt, door zijn hoge geleidbaarheid, bij tot het bevorderen van galvanische corrosie. Niet alleen zijn delen gemaakt van aluminiumlegeringen, zink of gegalvaniseerd staal een risico, maar ook welke zijn gemaakt van koper of brons. Figuur 13 toont de invloed van de kathode/anode verhoudingen op de corrosiesnelheid bij materiaal combinaties tussen roestvast staal en staal. Het is duidelijk dat in deze hoog geleidbare omgeving de afstand tussen kathode en anode geen significante invloed heeft. Metaalpartikels kunnen gevoelig zijn voor contactcorrosie, zelfs indien ze relatief ver van elkaar, een elektrische geleiding veroorzaken (bijv., via een gemeenschappelijke aarding). Er is een algemeen risico op corrosie bij toepassingen in de waterbehandeling wanneer deze roestvast staal in contact brengen met actieve kool, gebruikt bij filtratie. In sommige gevallen, kunnen deeltjes van het filtermateriaal loskomen en in contact komen met het roestvast staal. Het heel grote oppervlak van het filtermateriaal kan dan als kathode werken en de polariteit van het roestvast staal zo’n 200 tot 300 mV in de positieve richting verplaatsen. Deze verandering kan spleet- en putcorrosie veroorzaken in ferritische en niet- molybdeenhoudende austenitische legeringen, zelfs bij lage chloorgehaltes. Bij een recent schadegeval is corrosie ontstaan in de opslagtank van het voedingswater van een watermaatschappij, met een gemiddelde chloorconcentratie van 150 mg/L, waarbij de roestvast stalen ankerbouten die de filterjet basisplaat verbinden met de betonnen constructie aangetast werden. Put- en spleet corrosie worden enkel waargenomen in filterreservoirs waarbij actieve kool werd gebruikt als filtermateriaal en in contact kon komen met de ankerbouten gedurende het spoelen. Naast de voorgeschreven legeringen 1.4301, 1.4571 en 1.4401 werden ook ongeschikte ferritische roestvast stalen zoals 1.4016 gebruikt. Niet te verwonderen dat dit laatste materiaal sterk beschadigd was door corrosie.

Figuur 12: Bij sanitaire installaties worden combinaties van roestvast staal met koper en koperlegeringen zoals geschutbrons succesvol gebruikt.

Legenda: + goed o onzeker - slecht

* Deze materiaalcombinatie heeft weinig invloed op het partner materiaal. Door de hoge eigen corrosiesnelheid van het minder edel materiaal zijn deze combinaties niet aan te raden.

Tabel 6: Uitwisselbaarheid van materialen in belucht afvalwater.

Figuur 13: De invloed van de oppervlakte- verhouding en afstand tussen anode en kathode op de corrosiesnelheid van koolstofstaal in contact met roestvast staal in zeewater (permanente onderdompeling in water van de Noordzee).

2 Componenten in atmosferische condities

Terwijl er in leidingen en containers voor waterige milieus altijd een elektrolyt aanwezig is, is dit niet noodzakelijk het geval voor componenten in omgevingslucht. In zulke omstandigheden, kan corrosie enkel optreden bij blootstelling aan vocht. Het oppervlak hoeft niet direct in contact te komen met regen of spatwater. Dikwijls kunnen microscopisch kleine vochtfilms gevormd worden door absorptie van waterdamp uit de omgevingslucht. Ook, zichtbare condensatie kan optreden. Vuil en hygroscopische afzettingen op componenten kunnen een significante invloed hebben op de bevochtigingsduur. Slecht beluchte spleten, bijv. onder afdichtingen of tussen overlappende platen, kunnen leiden tot permanente aanwezigheid van vocht. In tegenstelling tot corrosie elementen in waterige systemen, kan de vorming van elementen hier enkel in een beperkte plaats tot stand komen. De twee materialen beïnvloeden elkaar enkel in een zeer smalle contactzone, zonder dat het groter oppervlak van het partnermetaal hierbij een rol speelt. Bij deze gevallen, heeft de oppervlakteverhouding slechts een beperkt effect. De standaard regels in verband met oppervlakte verhoudingen, zijn hier niet zonder meer toepasbaar. Normaliter is in deze gevallen is het bedekken van het roestvast staal enkel nodig in de contactzone om galvanische corrosie te voorkomen. Spleten tussen roestvast staal en een minder edel materiaal zoals aluminium of zink of verzinkte componenten, die voortdurend nat zijn, kunnen probleemzones zijn. Elastische dichtingen, die de spleet opvullen, zijn een beproefde remedie. Dichtingen die vatbaar zijn voor brosheid en scheurvorming tussen de spleten kunnen de situatie alleen maar erger maken. Tabel 7 geeft informatie over het samenvoegen van verschillende materialen onder atmosferische omstandigheden.

3 Gebruik van roestvast staal bij gebouwen en constructies

Het gebruik van roestvast staal in gebouwen en constructie neemt toe. Meer nog dan de mogelijkheden op architectonisch gebied, is het feit dat het materiaal gemakkelijk te fabriceren is, samen met zijn hoge corrosieweerstand het belangrijkste argument. Roestvast staal wordt gebruikt voor zichtbare oppervlakken, constructieve elementen en bevestigingssystemen (zoals schroeven). De meest gebruikte legeringen zijn 18/8 CrNi en 17/12/2 CrNiMo types – de laatste specifiek voor oppervlakken van hoge kwaliteit in industrie en stedelijke milieus of ontoegankelijke constructies zoals gevel ondersteuningen. Roestvast staal verbinden met andere metallische materialen is dikwijls niet te vermijden. Corrosief gedrag hangt kritisch gezien af van het ontwerp: op oppervlakken die nat worden door regen en condens, in binnen- of buitentoepassingen, reikt de wederzijdse invloed van de metalen niet ver en wordt enkel relevant in de contactzone.

Figuur 14: Hoe kleiner het verzinkte oppervlak t.a.v. van het roestvast stalen oppervlak, hoe sterker de galvanische reactie.

Legenda: + goed o onzeker - slecht

* Deze materiaalcombinatie heeft weinig invloed op het partner materiaal. Door de hoge eigen corrosiesnelheidvan het minder edel materiaal zijn deze combinaties niet aan te raden.

Tabel 7: De verenigbaarheid van materialen in omgevingslucht.

Bij delen die blootgesteld worden aan weersinvloeden en condensatie, is de duur van bevochtiging de sleutelfactor. Toevallige blootstelling voor korte duur aan vocht leidt normaal niet tot galvanische corrosie. Daar zijn ontwerpfactoren het allerbelangrijkst. Factoren die zorgen voor een snelle droging van vochtige films (goede beluchting, voorkomen van spleten, vrije afloop van regenwater, gladde oppervlakken) verminderen de start van corrosie. Voortdurend contact met damp (in spleten of beschutte zones), stilstaand water en vuil kan het risico op galvanische corrosie doen toenemen. Zichtbare delen waarvan vuil wordt verwijderd door de regen en die voldoende belucht zijn om snel te drogen zijn minder kwetsbaar voor corrosie dan verborgen plaatsen, die, ook al zijn ze beschermd voor de regen, bevochtigd blijven voor een lange periode en vuil laten ophopen. Niettegenstaande dat oppervlakteverhoudingen slechts weinig invloed hebben bij het bepalen van het corrosierisico, moeten ontwerpen met kleine anodes en relatief grote kathodes over het algemeen vermeden worden. Behalve dat het principe is geobserveerd, is galvanische corrosie mogelijk, zelfs bij goed beluchte zones. Figuur 15 toont een voorbeeld. Hier zouden roestvast stalen bevestigingsmiddelen gebruikt moeten worden. Bij de dakbedekkingstechnologie – zowel in nieuwbouw als renovatie – is roestvast staal het meest gebruikte materiaal voor bevestigingsmiddelen die in contact komen met andere metalen of met materialen met een metallische deklaag. Als gevolg van de gunstige verhouding tussen oppervlakten van anode en kathode, is er in het algemeen geen risico op corrosie bij dergelijke materiaal combinaties. Bij dakreparaties is het niet ongewoon om grotere oppervlakten in roestvast staal met andere metalen te combineren.

Figuur 15: Corrosie van galvanisch verzinkte buisklemmen in onmiddellijk contact met roestvast staal en messing

Figuur 16: Bevestiging van roestvast stalen buiten panelen op een koolstofstalen structuur aan het Atomium, Brussel.

Figuur 17: Het roestvast stalen buitenpaneel is geïsoleerd van het gegalvaniseerd binnenpaneel door middel van dichtingen.

Zulke combinaties kunnen ook beschouwd worden als niet-kritisch behalve als de verhouding tussen het roestvast stalen deel en het aluminium- of het gegalvaniseerde deel significant hoger is dan 1:1. Figuren 16 tot 19 tonen praktijkgevallen van hoe het risico op galvanische corrosie in de bouw constructie efficiënt voorkomen werd.

Figuur 18: Fabriceren van isolatiepanelen, gebruik makend van roestvast staal voor de buitenste schil en gegalvaniseerd koolstof staal voor de binnenste schil.

Figuur 19: Om galvanische corrosie te voorkomen is de roestvast stalen plaat bevestigd aan de stalen binnenstructuur in droge ruimtes.

(klik hier voor deel 1)