Duplexstaal, de eerste toepassing in Nederland bij de olie- en gaswinning

De nieuwe ontwikkelingen die produktiemaatschappijen toepassen op materiaalgebied vloeien voort uit corrosieproblemen die zich voordoen zowel bij de olie- als gaswinning van het ondergronds en bovengronds materieel. Eveneens hebben eisen van overheidswege in verband met planologie, milieugroepen en de veranderde houding van de bevolking ten aanzien van produktieactiviteiten geleid tot duurdere, resistentere constructiematerialen.

Door: K. Groenewoud - gepensioneerd metaalkundig/corrosie ingenieur NAM

Vooral de gaswinning, door zijn vooraanstaande positie als energievoorziening, heeft de toepassing van voor dit bedrijf exotische materialen gestimuleerd. Aangezien de inwendige corrosie, veroorzaakt door de geproduceerde vloeistoffen, het belangrijkste probleem is, zal dit onderwerp hier worden besproken, omdat hiermee in het algemeen dure reparaties, of zelfs vervanging van het materieel, gepaard gaat. Bovendien kan de optredende corrosie gevaar voor de omgeving opleveren, zeker in de dichtbevolkte gebieden, waarin men bij olie- en gaswinning soms opereert. De keuze welk systeem wordt gevolgd hangt af van de bedrijfsomstandigheden, veiligheidsaspacten en bedrijfseconomische overwegingen. Voor een beter begrip zal eerst worden nagegaan waardoor de corrosie bij de olie- en gaswinning wordt veroorzaakt, hoe het zich manifesteert om daarna de te nemen maatregelen ter voorkoming van deze aantasting onder de loep te nemen.

Corrosie oorzaak

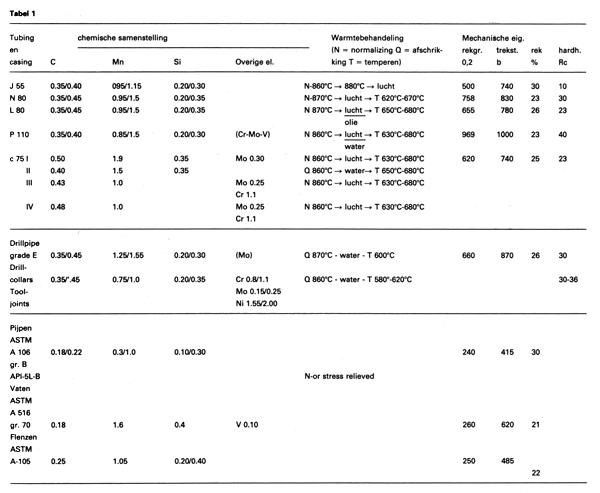

Bij alle winningsmethoden wordt water meegeproduceerd dat zowel zoet als zout kan zijn. Hierin lost het aanwezige kooldioxide (CO2) en eventueel aanwezige zwavelwaterstof (H2S) op waardoor een sterk corrosief medium kan ontstaan. Afhankelijk van de aanwezigheid van H2S spreekt men van 'sweet corrosion' als er geen, en van 'sour corrosion' als er wel H2S aanwezig is. De meest toegepaste materialen voor ondergronds gebruik zijn de ongelageerde koolstof-mangaanstalen o.a. het type SAE 1340, en de laaggelegeerde koolstof-chroom-molybdeenstalen van het type SAE 4140 of 4340. Voor bovengronds gebruik, zoals flowleidingen, separatoren etc., komen de lasbare ongelageerde koolstofstalen in aanmerking zoals ASTM A-106; API 5LX52, ASTM 516 etc., zie tabel 1. Al deze stalen zijn gevoelig voor het optreden van zowel'sweet corrosion' als voor 'sour corrosion'.

Sweet corrosion

Deze vorm van corrosie wordt veroorzaakt door CO2 en water en komt zowel bij de gas- als oliewinning voor in de vorm van een putvormige aantasting (pitting) of de zogenoemde mesa-type aantasting. Het CO2-gas lost op in het water en vormt koolzuur (H2CO3) waardoor de pH wordt verlaagd tot 4,8-5,8. De reactie met het staal verloopt als volgt:

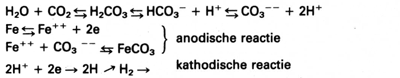

De ernst van de corrosie hangt af van een aantal factoren. De belangrijkste zijn het percentage CO2, de druk, de temperatuur, de gassnelheid en de samenstelling van het water. In hoge druk gascondensaatputten schijnt de druk de belangrijkste factor te zijn die de oplosbaarheid van CO2 beïnvloedt, zodat er een relatie bestaat tussen de CO2-partieelspanning en de corrosiesnelheid. Deze relatie is in de NACE literatuur als volgt beschreven:

- een partieelspanning beneden 0,5 bar wordt beschouwd als niet corrosief;

- een partieelspanning tussen 0,5 en 2,0 bar licht tot matig corrosief

- een partieelspanning boven 2,0 bar resulteert in matige tot ernstige corrosie.

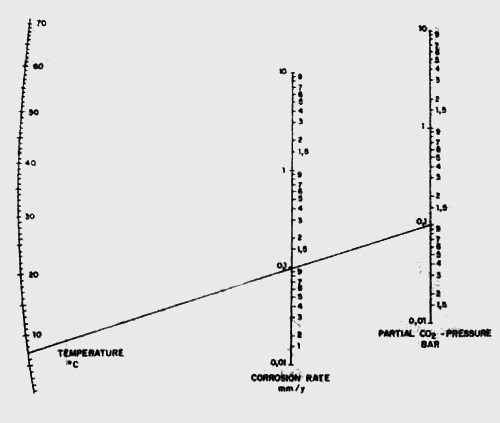

Gebaseerd op moderne elektrochemische concepten is er een formule ontwikkeld die in afb. 1 grafisch de corrosiesnelheid als functie van de temperatuur en de CO2-partieelspanning weergeeft. Hieruit blijkt dat zelfs een partieelspanning van 0,2 bar als corrosief moet worden beschouwd hetgeen geheel in overeenstemming is met de praktijkervaring. In afb. 2 zijn de laboratoriumresultaten te zamen met praktijkwaarnemingen grafisch weergegeven, waaruit een correlatie is waar te nemen. Zoals reeds eerder opgemerkt, kenmerkt CO2-corrosie zich door het vormen van diepe putten. Andere vormen kunnen eveneens voorkomen zoals ringwormcorrosie en corrosie-erosie. Voor wat betreft corrosie in olietransportleidingen heeft de olie/water verhouding een belangrijke invloed op het al dan niet ontstaan van corrosie. Een exact verhoudingsgetal waarbij de corrosie zou kunnen ontstaan kan niet scherp worden gedefinieerd omdat de stroomsnelheid ook een grote invloed heeft. Praktijkervaringen tonen wel aan dat indien er geen laminaire stroming aanwezig is, max. 50% water geen probleem behoeft te geven. Meer dan 50% water resulteert in corrosie, evenals laminaire stromingen doordat de aanwezige olie onder bepaalde omstandigheden geen beschermende film op het staaloppervlak kan handhaven.

Afb. 1. Nomogram for calculation of corrosion rates (mm/year) as a function of partial CO2 pressure (bar) and temp. (°C) example (draw I/ne) corrosion rata with 0, 1 bar C02 at 7"C is 0, 1 mm/year.

Afb. 2. Corrosion rata of smooth mild steel as 8 function of CO2 partial pressure-stirred vessel results.

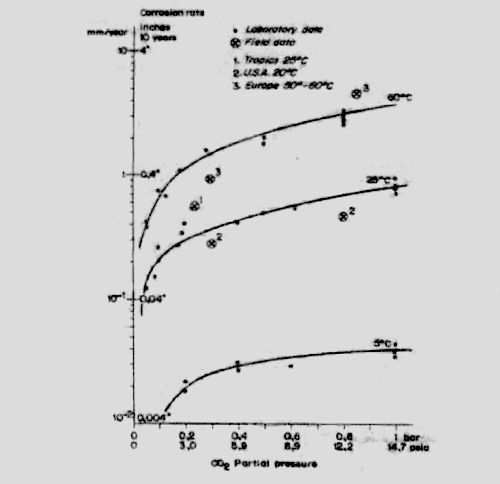

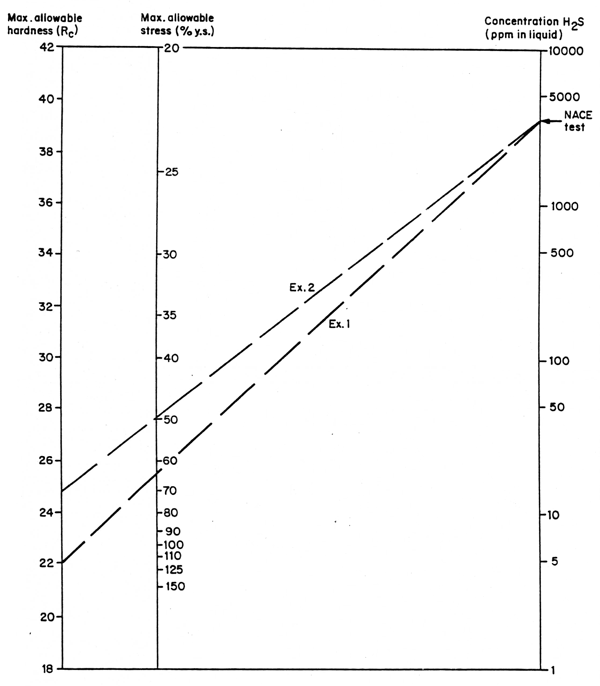

Afb. 3. Monograph relating sulphide stress corrosion cracking variables hardness, stress and H2S-concentration.

Examples:

7. Max. allowable stress level for a Rc22-material under NACE.test conditions is 65% of y.s.

2. Max. allowable hardness for a meterial stressed to 50% of y.s. in NACE test environment is Rc25.

Sour corrosion

Deze vorm van corrosie wordt veroorzaakt door H2S en water, zelfs wanneer geringe hoeveelheden H2S aanwezig zijn. Indien naast H2S ook CO2-en/of O2 aanwezig zijn, kan van een agressief medium worden gesproken. De reactie van H2S in een waterig milieu met staal kan als volgt worden weergegeven :

Het gevormde FeS manifesteert zich als een goed hechtende zwarte laag (scale) op het staaloppervlak waardoor een beschermende werking tegen corrosie kan worden verkregen, hoewel onderhuids, als gevolg van osmotische reacties, toch een zekere vorm van pitting gaat optreden. Wordt echter de kathodische FeS-scale beschadigd, hetzij mechanisch of door erosieve reacties, dan treedt er een zeer snel verlopende putcorrosie op. In aanwezigheid van O2 en/of CO2 kan in het geheel niet meer van een beschermende werking worden gesproken door kathodische depolarisatie. Bij de reactie worden waterstofatomen gevormd die in het staal diffunderen en, afhankelijk van het type metaal, structuren en hardheid, aanleiding geven tot scheuren. Hiervan is de naam 'H2S-spanningscorrosie' of 'waterstofbrosheid' afgeleid. Deze destructie door H2 treedt al op als de partieelspanning van H2S in de produktiestroom bij de gaswinning groter is dan 0,0035 bar. In afb. 3 is in een nomogram de relatie weergegeven tussen H2S-spanningscorrosie, hardheid en H2S-concentratie. H2S spanningscorrosie treedt in het bijzonder op als het staal een hardheid heeft hoger dan Rc 22 (237 Brinell) of een rekgrens (ƠO,2 ) boven 550 N/mm2.

Corrosie bij de gaswinning

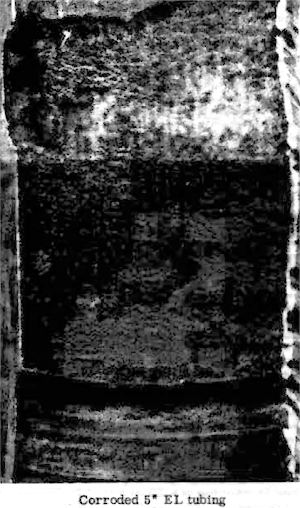

Een praktijkgegeven is dat, als bij de gaswinning de CO2-partieelspanning 2,5-3,0 bar bedraagt, men rekening moet houden met een corrosiesnelheid in koolstofstaal van 5-6 mm per jaar. De aantasting begint op een bepaalde hoogte in de tubing (opvoerpijp) afhankelijk waar voor het eerst de waterfase uit de formatie condenseert. Vervolgens treedt corrosie op in de X-mas-tree, flowleidingen en manifold. De aantasting openbaart zich het eerst op plaatsen waar discontinuïteiten aanwezig zijn, bijv. de peneinden van de schroefverbinding van de tubings, zie afb. 4, de. doorlassingen van de flowleiding, in bochten etc. Dit als gevolg van de daar heersende

turbulenties waardoor het gevormde FeCO3 (corrosieprodukt) dat normaal de corrosiesnelheid afremt, weggeslagen wordt en het daaronder liggende materiaal opnieuw corrodeert. Hierdoor ontstaat het corrosie/erosie uiterlijk.

Corrosie bij de oliewinning

Bij de oliewinning wordt in het algemeen bij de produktie van ruwe olie ook een grote hoeveelheid zout water geproduceerd. Dit kan zelfs 90-95% van de produktie bedragen. Na het scheiden van de oliefase wordt dit water opnieuw als koud water of via warmwaterketels als warm water in de formatie geïnjecteerd. Vanuit de formatie wordt bovendien CO2 en eventueel H2S in de waterfase opgenomen waardoor de agressiviteit toeneemt. H2S opname kan eveneens plaatsvinden als bij de produktie geen pomp maar het zo genoemde gaslift systeem wordt toegepast waarbij bijvoorbeeld gebruik is gemaakt van H2S houdend liftgas. Het formatiewater kan worden gekarakteriseerd als een 10% zoutoplossing met een totale hardheid van ca. 1200°D en een tijdelijke hardheid van 6°D bij een pH van 4,5-6,0. Door het hoge chloridegehalte en de lage pH is het een goed geleidend corrosief medium. Laboratoriumonderzoek, ingesteld naar de invloed van de verschillende factoren die bij de oliewinning de corrosiesnelheid beïnvloeden, gaf de volgende resultaten. Stellen we, om de gedachte te bepalen, de algemene corrosie van staal in ongecontamineerd formatiewater bij een pH van 6,0 (< 0,1 mm/jaar) op 1, dan blijkt deze te worden verhoogd:

a door verlaging van de pH door C02 tot 4,5 met een factor 5;

b door resp. 5, 25 en 100% verzadiging met 0 2 (0,25, 1,25 en 5,0 ppm), met een factor 2, 4 en 25;

c door verhoging van de stromings.snelheid van 0,5 tot 3,0 m/sec., met een factor 2;

d bij preferente aantasting door verschil in beluchting, met een factor 2;

e bij preferente aantasting op beschadigingen in de walshuid, met een factor 4;

f bij preferente aantasting op beschadigingen in een FeS-scale met een factor 6;

g door 30°C temperatuurverhoging, met een factor 2.

Bij een combinatie van bovengenoemde condities worden deze factoren met elkaar vermenigvuldigd, zo zal de preferente aantasting op beschadigingen in de walshuid, 'in met 1,25 ppm zuurstof', verontreinigd CO2-houdend water van pH 4,5 ca. 4 x 4 x 5 x 0,1 = ca. 8,0 mm/jaar bedragen. De combinatie van O2 en H2S contaminatie kan tot desastreuze preferente aantastingen van ca. 25 mm/jàar leiden. Dit onderzoek gaf een redelijke correlatie met de praktijk met uitzondering van de invloed van de stromingssnelheid. Deze blijkt in de praktijk ongunstiger te zijn, bovendien is bij het laboratoriumonderzoek geen rekening gehouden met erosieve effecten door het meegeproduceerde zand.

Afb. 4. Pin-end corrosion of A5" J-55 EL Tubing.

Invloed ven het toegepeste materieel op de corrosie

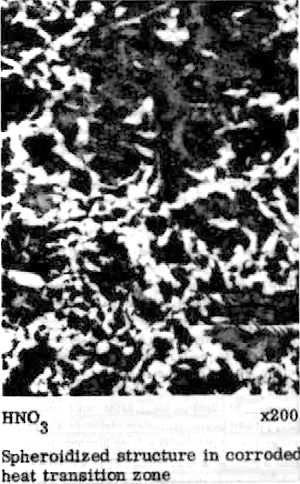

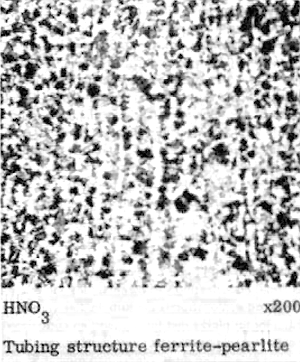

Het koolstofgehalte van het staal heeft wel invloed, maar niet van praktische betekenis. Wel blijkt de kristallografische vorm van de ijzerkoolstofverbinding van invloed te zijn; een lamellaire perlietvorm vertoont namelijk een grotere weerstand tegen het voortschrijden van de corrosie dan globulaire perliet. Dit betekent dat een normaal gegloeide structuur gunstiger is dan een veredelingsstructuur of een zachtgegloeide structuur. De aanwezigheid van structuurverschillen, zoals o.a. bij het lassen ontstaan, kunnen tot ernstige corrosie aanleiding geven. Er treedt bijv. 'ringworm corrosie' op in de overgang van het upset gedeelte naar de tubing, zoals weergegeven in afb. 5, of in de warmtebeïnvloede zone van een lasverbinding. Materiaalspanningen hebben eveneens een ongustige invloed. Bij aanwezigheid van H2S kunnen dergelijke spanningen, waaronder lasspanningen, aanleiding geven tot de zogenoemde H2S-spanningscorrosie indien de hardheid van het staal of de lasverbinding Rc 22 overschrijdt. Beschadigingen in het metaaloppervlak en/of de corrosie- of oxidehuid (walshuid), alsmede de aanwezigheid van insluitseis of inhomogeniteiten aan het oppervlak geven aanleiding tot preferente aantasting.

Meetregelen ter voorkoming van corrosie

De corrosie in pijpleidingen en materieel bij zowel de gas- als de oliewinning kan op verschillende manieren onder controle worden gehouden. In de praktijk echter zijn er enkele factoren die bepaalde toepassingen in de weg staan, bijv. metallurgische, constructieve, economische, planologische etc. In het algemeen construeert men in het relatief goedkope maar minder resistente koolstofstaal waarbij dan extra beschermingsmethoden moeten worden toegepast die weer aan bepaalde spelregels moeten voldoen willen zijn hun beschermende eigenschappen behouden. De belangrijkste corrosiebeschermingsmethoden zijn:

e het gebruik van inhibitoren;

b het gebruik van inwendige coatingsystemen;

c een combinatie van sub e en b;

In de praktijk kunnen echter situaties voorkomen waarbij inhibitoren en coatings niet kunnen worden toegepast. In die gevallen moet:

d het gebruik van kunststofleidingen worden overwogen;

e een juiste selectie van legeringen, bijv. roestvast staal, worden toegepast.

a Het gebruik van inhibitoren

Eén van de meest toegepaste methoden is het inhibiteren van de agressieve vloeistoffase. Inhibitoren voor dit doel, de zogenoemde filmvormers zijn organische verbindingen, meestal zeer complex van samenstelling. Zij kunnen bestaan uit een amine (koolwaterstof met een stikstof binding) gecombineerd met een alifaat (koolwaterstof verbinding met een open atoomketen). Voor de corrosiebestrijding bij de gaswinning wordt op uitgebreide schaal van een filmvormende inhibitor gebruik gemaakt. De beste resultaten worden bereikt indien de olie-oplosbare en water-dispergeerbare inhibitor als een 8-10% oplossing in condensaat, continue wordt geïnjecteerd onder in de put (250-300 L/dag). Het condensaat is de koolwaterstoffase die tegelijk met het gas en het water wordt meegeproduceerd. Met de toenemende vraag naar meer gas: resulterend in hogere produktiesnelheden, heeft de ervaring geleerd dat er voor continue inhibitor injectie een maximumgrens is waarbij de persistentie van de inhibitorfilm nadelig wordt beïnvloed. Deze kritische snelheid ligt bij ca. 19 m/sec. en is onder andere afhankelijk van de oppervlakteruwheid van de tubing of flowleiding. Wordt zand meegeproduceerd dan liggen deze kritische snelheidsgrenzen bij beduidend lagere waarden. Bovendien moet in horizontale lange-afstandsleidingen rekening worden gehouden met de doorzet waarmee een goede bevochtiging kan worden verzekerd, dus een zogenoemde 'mist flow' of 'annular flow'. In het geval van een 'stratified flow' kunnen corrosieperforaties aan de bovenzijde van de pijp ontstaan omdat daar wel condensatie van corrosief water kan plaatsvinden, zonder dat daar inhibitor bij kan komen.

De rondlassen in pijpleidingen kunnen eveneens problemen geven, indien de doorlassing van de eerste laslaag te zwaar is uitgevoerd. Dit vormt een obstructie die turbulenties veroorzaakt waardoor de inhibitor ter plekke niet functioneert en corrosie/erosie optreedt. Dit heeft in enkele gevallen tot vernieuwing van flowleidingen en manifolds geleid. Om dit te voorkomen moeten strenge eisen aan de doorlassing worden gesteld en mag deze maximaal 0,5 mm bedragen. Het toepassen van inhibitoren bij de oliewinning is een capricieuze bezigheid. De verdeling over de verschillende putten is onregelmatig, waardoor de beschermende werking van put tot put verschilt. Individuele injectie is vrij kostbaar en eveneens vaak teleurstellend. Bewaking van de corrosie wordt vaak bemoeilijkt door vervuiling van de sondes. Naast de steeds terugkerende inhibitor en daaraan gekoppelde operationele kosten (pompjes, leidingen etc.) zijn er andere nadelen, namelijk daar waar neerslagen in de leiding zijn gevormd (o.a. zand) wordt geen bescherming verkregen en hierdoor treedt de zogenoemde deposit- of concentratiecel-corrosie op. Ook geven inhibitoren onvoldoende bescherming tegen zuurstof-corrosie zodat in die gevallen ook een O2-binder moet worden toegevoegd. De temperatuur resistentie van inhibitoren loopt tot maximaal 160°C zodat bij stoominjecties, waarbij zeer hoge temperaturen kunnen worden bereikt, de inhibitor faalt.

b Het gebruik van deklagen

Toegepast zijn en worden deklagen op Epoxy-Sillca basis (Copon) en zogenoemde moffel coatings waaronder Saekephen en Corsite. Gebleken is dat in hogedruk gassystemen deklagen niet kunnen worden gebruikt ten gevolge van het optreden van blaren. Uit laboratoriumonderzoek en praktijkervaring kan worden geconcludeerd dat pas beneden 100 bar gasdruk enkele deklagen met twijfelachtig succes kunnen worden gebruikt waarbij in het bijzonder de oplosmiddelhoudende deklagen zich het best gedragen. Opgemerkt dient te worden dat, afgezien van het blaareffect, een deklaag in gastubings bovendien door wireline operaties wordt beschadigd. Bij de oliewinning hebben moffel coatings de standtijd van de tubings aanzienlijk verbeterd. De binoenzijde van de tubing wordt in ca. 4-7 lagen voorzien van een phenol-epoxy of een phenol-formal-dehyde-epocy coating, moffeltemperatuur 160-200°C. De temperatuur resistentie in bedrijf bij continue bevochtiging ligt bij max. 160°C. Ook hier geldt dus dat bij hoge temperatuurbelasting als gevolg van de stoominjectie andere alternatieven moeten worden overwogen.

De spuit- en injectieleidingen, zelfs oude leidingen, zijn in de loop der jaren met wisselend succes in situ bekleed met epoxy-silica (Copon KS 16 KW). Deze deklaag is bestand tot 110°C. De levensduur van bestaande en veelal reeds ernstig aangetaste leidingen kan op deze manier worden verlengd, terwijl in nieuwe leidingen het aantal lekkages, in het bijzonder gedurende de eerste jaren, drastisch kan worden beperkt. Het nadeel is dat met name ten gevolge van een slechte applicatie, temperatuurverschillen, te hoge vochtigheid, onvoldoende reiniging, een ondeugdelijke deklaag kan worden verkregen. In het bijzonder bij oude leidingen speelt dit een grote rol. In veel gevallen zijn de doorlassingen van de rondlassen aanleiding tot het falen van de deklaag, zodat bij het lassen aandacht aan de laspenetratie moet worden gegeven, waarbij een maximum van 0,15 mm wordt getolereerd. Hiervoor zijn in de loop der jaren speciale lasmethoden ontwikkeld.

Een ander nadeel van in situ aangebrachte deklagen is dat inspectie van de deklaag na het aanbrengen slechts mogelijk is aan beide uiteinden van de pijpleiding en ter plaatse van een eventueel halverwege het traject ingebouwde testnippeL Bij prefab bekleden van pijpen kan het in spectieprobleem worden voorkomen. Immers een 12 m lange pijp kan gemakkelijk van beide zijden inwendig worden geïnspecteerd. Echter moeten wel extra voorzieningen worden getroffen om het veldlassen zonder beschadiging van de deklaag te kunnen realiseren. Hiervoor worden de pijpleidingen voor het bekleden voorzien van aangelaste manchetten van roestvast staal (zgn. stubends) van 50-70 mm lengte, afhankelijk van de pijpdiameter. Na het bekleden worden in het veld de roestvast stalen einden (Werkstoffnr. 1.4462) met een overeenkomstige elektrode aan elkaar gelast. Hierdoor verbrandt plaatselijk aan de binnenzijde de deklaag, maar dit blijft beperkt tot het roestvast stalen gedeelte, zodat een continue bescherming tegen het agressieve medium wordt verkregen. Toeneming van de temperatuur als gevolg van de secundaire winningsmethoden heeft in het verleden eveneens tot falen van de deklagen geleid, niet alleen in pijpleidingen maar ook in tanks o.a. als gevolg van osmotische reacties van de vloeistoffase door de deklaag en de zgn. 'cold wall condensation'. Het toepassen van deklagen moet om bovengenoemde redenen met de nodige zorgvuldigheid worden bekeken.

c Combinatie inhibitor/deklaag

Waar extreem hoge temperaturen bij de oliewinning nog geen rol spelen, is, als extra veiligheid, de combinatie van een deklaag met inhibitor toegepast. Hoewel dit in het algemeen gunstige resultaten leverde kan toch geen garantie worden gegeven dat er geen lekkages optreden. Als een deklaagsysteem ca. 7 jaar oud is moet er rekening mee worden gehouden dat beschadigingen kunnen optreden.

Vooral daar waar neerslagen zijn gevormd functioneert de inhibitor niet meer, zoals reeds eerder opgemerkt. In die gebieden waar geen enkel risico gelopen mag worden is dan ook overgegaan op resistentere materialen.

d Toepassing van kunststofleidingen

De aanvankelijk voor lagere druk toegepaste P.V.C-Ieidingen voor zoutwaterafvoer bleken, nadat temperatuurstijgingen plaatsvonden, niet meer te voldoen. Later zijn een aantal toevoerleidingen uitgevoerd in glasvezel versterkte epoxypijpen (G.V.K.) alsmede een leiding uit polytheen buizen. Aanvankelijk hebben zich lekkageproblemen voorgedaan ter plaatse van de mof/spie verbindingen. Bij de naderhand gelegde leidingen van dit type is als verbinding de trekvaste rubberring toegepast. Bij de ontwikkeling vanaf 1977 zijn hoofdzakelijk de G.V.K.-Ieidingen met gelijmde verbindingen gebruikt. Het materiaal blijft zijn beperkingen houden. Deze bestaan uit een zeer zorgvuldige behandeling bij het fitwerk; ter voorkoming van het kraken van de hars moeten datleeties worden vermeden, de spleet tussen box- en peneind moet bij het verlijmen over de gehele omtrek dezelfde afmeting hebben. Indien hier niet aan wordt voldaan ontstaat er reeds bij de persproef bij geringe druk lekkage of zelfs breuk. Verder worden er in de praktijk beperkingen ondervonden wat betreft druk en temperatuur, hetgeen geresulteerd heeft in toepassing tot max. 15 bar en max. 90°C.

Afb. 5. Grain structure of EL Tubing.

e Selectie van corrosiebestendige legeringen

Bij het kiezen van een geschikte legering voor olie/zoutwater of natgastransport moet aan vier factoren worden voldaan, namelijk: corrosiebestendigheid-lasbaarheid-verkrijgbaarheid-economisch verantwoord. Wat betreft de corrosiebestendigheid moet worden opgemerkt dat het materiaal ook bestand moet zijn tegen chloride- en H2S-spanningscorrosie. Immers er moet rekening worden gehouden dat zout formatiewater of chloridehoudende doodpompvloeistoffen in de leidingen en materieel aanwezig kunnen zijn. Zonder in detail te treden zal getracht worden een korte samenvatting van roestvast staal te geven. Men spreekt van roestvast staal als het chroomgehalte meer dan 12% bedraagt. Bij dit percentage wordt een goed afsluitende chroomoxidehuid gevormd dat het onderliggende metaal tegen aantasting beschermt. Het materiaal moet niet alleen weerstand bieden tegen de elektrochemische aantasting van zoutwater met daarin opgelost CO2 en/of H2S maar mag bovendien niet gevoelig zijn voor spanningscorrosie, veroorzaakt door de meegeproduceerde chloriden of H2S.

Martensitische chroomstalen

Legeringen die gunstige eigenschappen bezitten tegen deze vorm van corrosie, mits de juiste warmtebehandeling is uitgevoerd, zijn de martensitische 13% chroomstalen van het type AISI 410 en 420. Beide legeringen worden bij de gaswinning op land en offshore gebruikt, AISI 410 voor het bovengedeelte van de X-mas-tree dat met natgas in' aanraking is, en AISI 420 vindt toepassing voor de vervaardiging van tubings, hangernippels en afsluiters. Vanaf 1981 wordt hier een gemodificeerd type met 3,5% nikkel voor geadviseerd i.v.m. betere taaiheidseigenschappen. Het toepassen van de martensitische roestvaste stalen vereist wel afspraken ten aanzien van de chemische samenstelling en de warmtebehandeling van het staal. Zo mag onder andere het koolstofgehalte niet hoger zijn dan 0,22%. Hoger koolstofgehalte resulteert in precipitatie van secundaire chroomcarbiden wat ten koste gaat van de corrosiebestendigheid.Ook het nikkel- en zwavelgehalte wordt binnen bepaalde grenzen gehouden namelijk resp. max. 0,50% en 0,010%. Sinds 1972 wordt in enkele gasputten, zonder inhibitor injectie, met succes AISI 420 voor tubings toegepast. De warmtebehandeling (afschrikken en ontlaten) wordt zodanig uitgevoerd dat de mechanische eigenschappen van API-C75 type 2 worden bereikt met een hardheid van max. Rc22 (237 Brinell). Door de slechte lasbaarheid van de martensitische chroomstalen komen deze legeringen niet in aanmerking voor de gelaste hoge druk (200-400 bar) flowleidingen en manifolds.

Ferritische chroomstalen

De laatste jaren is er een ontwikkeling gaande op het gebied van de zogenaamde superterrieten zoals Orion 26-1, ELI-T 1803 MoT etc. Het voordeel van een ferritische structuur is de ongevoeligheid voor chloride spanningscorrosie en een geringere pittinggevoeligheid in zeewater in vergelijking met de volle austenitische kwaliteiten. In het verleden had het chroomferriet een slechte naam door zijn bros karakter. Chroom heeft bij toenemend gehalte een ongunstige invloed op de zogenoemde overgangstemperatuur. Bij de gebruikelijke hoeveelheden van 17% tot 28% Cr blijkt echter nog een zeer lage overgangstemperatuur bereikt te kunnen worden voordat men van een brosse breuk kan spreken. Neemt niet weg dat in de praktijk toch een ongunstige invloed op de taaiheid werd waargenomen.Onderzoekingen van de laatste 20 jaren hebben uitgewezen dat dit veroorzaakt wordt door interstitiële opname van koolstof en stikstof of door de vorming van sigma-fase (FeCr of FeMoCr). Goed gecontroleerde vacuümsmeltprocessen hebben heden ten dage stalen opgeleverd met extreem laag koolstof- en stikstofgehalte die goede mechanische en corrosie eigenschappen garanderen. Een nadeel blijft de korrelgroei in de warmtebeïnvloede zone tijdens het lassen, vooral van dikwandige hoge druk constructies, zodat dit staal hiervoor minder geschikt is. Ook langdurige verhitting tussen 400 en 550°C leidt tot verbrossing als gevolg van de zogenoemde '475°C embrittlement'. Dunwandige pijpen, bijv. voor warmtewisselaars, kunnen nog wel zonder bovengenoemd fenomeen worden gelast.

Austenitisch chroom-nikkel staal

De austenitische 18Cr-10Ni stalen hebben weliswaar een goede lasbaarheid maar kunnen om de volgende redenen niet worden toegepast.

a Gevoeligheid voor chloride spanningscorrosie.

b Slechte verschroevingseigenschappen zodat voor tubings geen toepassing bestaat.

c Lage vloeigrens (280 N/mm2) waardoor zeer oneconomisch in gebruik voor hoge druk systemen (te grote wanddikte).

Door wijziging van de chemische samenstelling kan een dermate hoge resistentie tegen chloride spanningscorrosie worden verkregen dat er geen bezwaar tegen gebruik gemaakt kan worden. Een voorbeeld hiervan is het type met 25% Ni-20% Cr-4,5% Mo. De lage vloeigrens echter en de hoge prijs blijven beide een drempel voor toepassing op grote schaal. Wel kan worden overwogen deze legeringen als liner of cladding te gebruiken. Hierop wordt later teruggekomen.Naast de reeds jarenlang bestaande hoog resistente maar zeer dure legeringen zoals Monel, lncoloy, Hastelloy etc. is, meer dan een halve eeuw geleden, Creusot Loire erin geslaagd een goedkoper roestvast staal te ontwikkelen dat de eigenschappen van een austenitische en een ferritische structuur combineert, waardoor naast een goede corrosiebestendigheid eveneens hoge mechanische eigenschappen werden verkregen. Dit is het zogenoemde duplex.

Austenltisch-ferrltisch chroom-nikkel-molybdeen staal

Hoewel vroeg ontdekt heeft dit staal lange tijd geen uitgebreid toepassingsgebied gekend. In een later stadium is het opgenomen in de Amerikaanse specificatie als AISI 329 (26% Cr-5% Ni- 1,5% Mo- 0,10% C). Hoewel deze legering zich gunstig gedroeg ten aanzien van chloride spanningscorrosie zijn in gelaste constructies problemen voorgekomen in de vorm van interkristallijne corrosie als gevolg van het hoge koolstofgehalte en brosheid in de warmtebeïnvloede zone na het lassen. Het vond beperkte toepassing o.a. voor dunwandige pijp in warmtewisselaars en als gietstukken. In de zestiger jaren als afsluiters in het Franse Lacq gasveld waar 15% H2S voorkwam. Pas na verschillende modificaties in chemische samenstelling (o.a. een lager C-gehalte), fabricage methodiek (dikwandige pijp tot 8 mm) en warmtebehandeling (resulterend in 50% ferriet en 50% austeniet), is in het begin van de zeventiger jaren dit staal op grote schaal in Nederland toegepast bij de olie- en gaswinning. In 1980 werd deze legering gespecificeerd in Werkstoffnr. 1.4462.

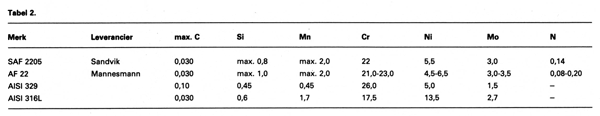

Chemische samenstelling

In tabel 2 is van de indertijd toegepaste. dupltix stalen de chemische samenstelling in vergelijking met AISI 329 en het bekende austenitische AISI 316L weergegeven. Het is bekend dat chroom en molybdeen de gevoeligheid voor putvormige aantasting reduceren. Dit fenomeen wordt door stikstof versterkt, bovendien heeft stikstof een stabiliserende werking op de austenietfase. Wordt echter de grens van 0,2% stikstof overschreden, dan scheiden zich chroomnitriden uit waardoor het materiaal gevoelig wordt voor putvormige aantasting en in sommige gevallen voor interkristallijne corrosie. Bovendien neemt de taaiheid af (een soort verouderingseffect).

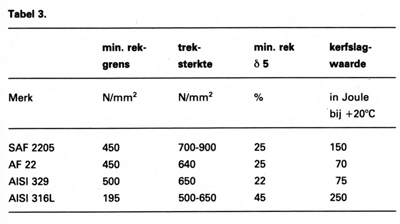

Mechanische eigenscheppen

In het algemeen kan worden gesteld dat een toenemend ferrietgehalte in sterke mate de rekgrens verhoogt en in mindere mate de treksterkte. In tabel 3 komt deze eigenschap duidelijk naar voren in vergelijking met de austenitische AISI 316L legering. Daarentegen zijn de kerfslagwaarden lager dan van een volledig austenitisch materiaal, echter altijd nog ruim voldoende, ook bij lagere temperatuur. De overgangstemperatuur ligt bij ca. -55°C, bij lagere temperaturen, bijv. -100°C, blijft de kerfslagwaarde hoger dan 27 Joule. De hogere rekgrens van de duplex kwaliteit is economisch aantrekkelijk bij het construeren in hoge druk systemen.

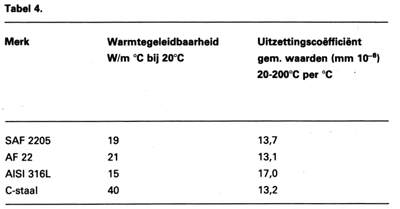

Fysische eigenscheppen

De ferritisch-austenitische stalen hebben vergeleken met AISI 316L betere warmtegeleidingseigenschappen, de uitzettingscoëfficiënt is te vergelijken met die van koolstofstaal en ligt veel lager dan die van AISI 316L. Dat betekent dat de bedrijfsspanningen (thermische wisselingen en expansie) veel lager zijn dan die van de volle sustenieten. Eén en ander is samengevat in tabel 4.

Het lassen van ferritisch-austenitisch staal

In het begin van de zeventiger jaren, toen een uitgebreid toepassingsgebied van duplexstaal ontstond, is voor dit materiaal door Smitweld een speciale laselektrode, de Arosta 4462, ontwikkeld. Zoals eerder opgemerkt bestaat de structuur van het onderhavige duplexstaal uit 50% ferriet en 50% austeniet. Boven 1200°C is het materiaal 100% ferritisch. De vorming van susteniet vindt plaats bij afkoeling tussen 1200° en 800°C. Bij de vervaardiging van o.a. naadloze pijpen wordt de juiste fasebalans verkregen door een combinatie van koudvervormen, verhitten op 1050°C gevolgd door een gecontroleerde koeling.Bij veldlassen kan een dergelijke behandeling niet worden toegepast, daarom moet de ferriet-austeniet balans in de las en warmtebeïnvloede zone verkregen worden, door de warmtetoevoer en de afkoeltijd gedurende de transformatie bij het lassen onder controle te houden. Als bijv. de afkoelsnelheid te hoog is wordt het ferrietgehalte te hoog, waardoor de taaiheid en de rekgrens ongunstig worden beïnvloed. Bij te langzame koeling heeft de sustenietfase de overhand en kan zelfs sigmafasevorming optreden. In molybdeenhoudende roestvaste stalen heeft de aanwezigheid van sigmafase niet alleen een sterk negatieve invloed op de taaiheid maar eveneens op de corrosiebestendigheid, omdat 70% van het molybdeen uit de omgeving van het sigmaprecipitaat wordt onttrokken voor de vorming van de intermetallische verbinding FeCrMo. Hierdoor ontstaat een formidabele putcorrosie doordat het molybdeen ter plaatse niet meer werkzaam is voor de corrosiebescherming.

Om de taaiheid van de neersmelt te verhogen werd het ferrietpercentage verlaagd tot min. 25%. Het nikkel- en stikstofpercentage van de elektrode werd verhoogd en hiermede werd een neersmelt verkregen, die zowel mechanisch als uit corrosie oogpunt aan de eisen voldeed. De chemische samenstelling van het neergesmolten lasmetaal was als volgt:

C 0,025%; Cr 22,0%; Ni 9,0%; Mo 3,0%; Mn 0,8%; Si 1,0%; N 0,10%.

De mechanische eigenschappen van het neergesmolten lasmetaal waren:

treksterkte 650 N/mm2 ; rekgrens 450 N/mm2 ; rek (1=5d) 25%, kerfslagwaarde (ISO-V)50 J bij +20°C.

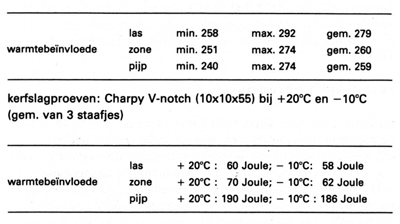

De resultaten van de lasproeven indertijd uitgevoerd aan diam. 4"-6" en 10" 1.4462 naadloze pijpen met een wanddikte van resp. 3 mm- 6,3 mm en 10 mm kunnen als volgt worden samengevat:

trekproeven: treksterkte 790 N/mm2

- breuk in pijpmateriaal; buigproeven: normaal en tegengesteld over 180°- geen scheurtjes;

hardheidsmeting: Vickers HV10 meting over de lasdoorsnede;

Microscopisch onderzoek

De onderhavige lassen hadden een dendritische susteniet structuur met daarin een uitscheiding van regelmatig verdeelde ferriet. Het ferrietgehalte bedroeg 25-30%. Andere precipitaten werden niet waargenomen. In de warmtebeïnvloede zone kwam over een zeer smal gebied korrelgroei voor, hoofdzakelijk bestaande uit ferriet met op de korrelgrenzen hiervan een austeniet uitscheiding, welke doet denken aan een Widmanstätten oriëntatie. Hoewel deze structuur een verlaging van de kerfslagwaarde veroorzaakt blijft toch de taaiheid ruimschoots aan de eis van min. 27 Joule voldoen. Het pijpmateriaal bevat een langgerekte banenstructuur bestaande uit 50% ferriet en 50% austeniet.

Corrosie bestendigheid

Voor de eerste toepassing werd een groot aantal corrosieproeven verricht aan gelaste pijpen van het Mannesmann AF 22 materiaal en het Sandvik SAF 2205. Ter vergelijking werd gebruik gemaakt van AISI 304, 316 en 2RK65.

Algemene corrosie (weightloss corrosion)

De gevoeligheid van 1.4462 voor algemene corrosie werd vastgesteld aan de hand van expositieproeven in onder andere zwavelzuur tot concentraties van 30% en temperaturen tot 90°C, mengsels van azijnzuur/mierezuur, zoutzuur en salpeterzuur (Hueytest). Als vergelijkend materiaal werd gebruik gemaakt van AISI 316L en 317L. Uit de resultaten bleek dat 1.4462 een grotere corrosieweerstand heeft dan 316L en 317L. Ook het neergesmolten lasmetaal Arosta 4462 en de warmtebeïnvloede zone kwamen bij deze proef gunstig te voorschijn. Bij de Hueytest volgens ASTM-A262 in kokende 65%-ige salpeterzuur was de algemene aantasting na 3x48 uren expositie voor het moedermateriaal 0,13 mm/jaar en voor de las 0,7 mm/jaar. Dit laatste moet worden toegeschreven aan een geringe selectieve aantasting van de austeni~tfase in het lasmetaaL

Interkristallijne corrosie (Strausstest)

De volgens ASTM-A262 practica E uitgevoerde Strausstest toonde geen gevoeligheid voor interkristallijne corrosie aan. Het is bekend dat boven 1200°C de structuur ferritisch is. Dit zou eventueel tijdens het lassen in de warmtebeïnvloede zone kunnen optreden. Het blijkt echter dat de afkoelsnelheden bij het lassen lager zijn waardoor er een afscheiding plaatsvindt van austeniet op de korrelgrenzen van het ferriet. Het element stikstof bevordert de hoeveelheid austeniet waarvan in 1.4462 gebruik wordt gemaakt. Aangenomen wordt nu dat deze typische vorm van Widmanstätten austeniet het materiaal ongevoelig maakt voor interkristallijne corrosie.

Putvormige corrosie (pitting)

Putvormige corrosie is een zeer plaatselijke aanta-sting die zeer snel kan verlopen. Chroom en molybdeen zijn de legeringselementen die de weerstand tegen deze vorm van aantasting kunnen verhogen. Door middel van het bepalen van de pittingpotentiaal is het mogelijk de weerstand van verschillende legeringen tegen putvormige aantasting aan te tonen. Uit de proef blijkt dat 1.4462 een aanzienlijk hogere pittingpotentiaal heeft dan 316L en 317L. De waarden van 1.4462 lopen parallel aan die van 2RK65, dat bekend staat om zijn immuniteit. Eveneens werden proeven uitgevoerd in een 5% NaCI oplossing verzadigd met H2S bij 60°C gedurende 4 weken. Een zeer geringe lokale aantasting werd waargenomen bij de bewerkte vlakken van de proefstukjes. In 200 g/l NaCI met C02 bij een temperatuur van 90°C kon geen aantasting worden waargenomen van gelaste e.n niet gelaste proefstukken. Dit kan eveneens worden gezegd van de expositieproeven gedurende 24 uur in een 10% ferrichloride oplossing bij 30°C.

Chloride spanningscorrosie

Met 1.4462, 316L en AISI 304 werden spanningscorrosie proeven uitgevoerd in 45% MgCI2 bij 100°C en in een 40% CaCI 2 oplossing bij 100°C. De resultaten toonden aan dat relatief veel hogere spanningen nodig zijn om 1.4462 tot scheuren te brengen dan de standaard austenitische typen. De gelaste proefstukken werden geëxposeerd in een kokende oplossing van 20 g/l NaCI en 230 g/l NaCI gedurende 4 weken bij 30°C zowel belucht als niet belucht. Het bleek dat 1.4462 en de lassen (zowel de grondlaag als de sluitlaag in de trekzone) volledig bestand waren tegen chloride spanningscorrosie. Bovendien werd in geen van de gevallen putvormige aantasting waargenomen.

H2S spanningscorrosie

Gewoonlijk kan worden gesteld dat de ferritische stalen gevoelig zijn voor deze aantasting terwijl de austenitische een goede resistentie vertonen. Normaal liggen de ferritisch-austenitische hiertussen in. Indien het duplexstaal 1.4462 een goed uitgebalanceerde samenstelling heeft is het redelijk bestand tegen H2S spanningscorrosie. De gevoeligheid voor deze scheurvorming wordt onder andere bepaald aan de hand van de zogenoemde NACE test die bestaat uit een oplossing van 0,5% azijnzuur + 5% NaCI, verzadigd met H2S door een constante stroom van dit gas te leiden door de vloeistof. Staafjes van het te onderzoeken materiaal met een diam. van 4 mm werden onder verschillende trekspanningen aan dit milieu blootgesteld totdat breuk optrad. Geen van de indertijd geëxposeerde proefstaven, waaronder drie stuks gelast met de Arosta 4462 elektrode, waren na 378 uur aangetast of gescheurd. De aangebrachte spanning was gelijk aan die van de rekgrens, namelijk 492 N/mm2.

Met de zgn. Bent Beam-test (Shell-test) in hetzelfde NACE milieu blijkt het moedermateriaal te scheuren bij een 'Sc-value' van 11 terwijl de lassen 'Sc-value' bereikten boven 20, wat een opmerkelijk resultaat was.

Spleetcorrosie

Als een legering een goede weerstand heeft tegen putvormige aantasting dan zal ook de weerstand tegen spleetcorrosie in het algemeen gunstig zijn. De proeven werden uitgevoerd met gelaste proefstukken, waarbij op de las, de warmtebeïnvloede zone en het basis-materiaal een laagje polyurethaan werd gesinterd. Het geheel werd gedurende 24 uur bij 70°C in kunstmatig zeewater gedompeld. Er werd geen aantasting in de las, en een te verwaarlozen aantasting van het basismateriaal geconstateerd zodat ook in dit geval de combinatie 1.4462 gelast met Arosta 4462 als goed gekwalificeerd kan worden. In 1978 is voor het eerste op de Noordzee in het Nederlandse continentale plat duplexstalen pijp (AF 22) voor natgas transport toegepast. Er konden 2 produktiesystemen worden toegepast, namelijk:

a. drie zelfsupporting produktieplatforms met direct gekoppelde droog faciliteiten die onderling zijn verbonden met conventionele koolstofstalen flowleidingen of

b twee satelliet platforms voor de produktie, echter zonder drooginstallaties, verbonden met twee roestvast stalen leidingen voor natgas transport naar een centraal gelegen platform met behandelingsinstallatie.

Het voordeel van het eerste concept is dat bekende conventionele technieken kunnen worden toegepast voor de constructie van plants en pijpleidingen.

Het voordeel van het tweede concept is dat door het wegvallen van twee behandelingsinstallaties, met kleinere platforms kan worden volstaan, zodat minder kapitaal behoeft te worden geïnvesteerd. Bovendien vallen ook de inhibitorkosten en -faciliteiten weg. Hoewel roestvast stalen leidingen duurder zijn dan koolstofstalen pijpen, kunnen toch de totale kosten van een satellietplatform lager zijn, afhankelijk van de onderlinge afstand. Gekozen werd voor het sub b genoemde concept dat tot op heden goed functioneert. Het betreft een 5,9 km lange naadloze duplex leiding met een diam. van 6" en een 3,6 km lange leiding met een diam. van 10". De ontwikkelingen van de laatste jaren tonen aan dat het duplexstaal met de volgende methoden goed te lassen is: SMAW-SAW-GTAWGMAW. Ook wat betreft het gedrag ten opzichte van corrosie, in het bijzonder H2S spanningscorrosie, zijn nieuwe ideeën en ervaringen opgedaan. In het volgend artikel zal nader op deze onderwerpen van duplexstaal worden ingegaan.

Cladstalen pijp

Zoals reeds eerder opgemerkt kon tot en met 10" diam. naadloze 1.4462 pijp worden gewalst. Boven de 10" werden fabricage moeilijkheden ondervonden, bovendien was door de hoge prijs het gebruik niet economisch meer. Dit heeft geleid tot de ontwikkeling van de cladstalen pijp. Voor 1975 heeft geen walserij ooit voor commerciële doeleinden cladstalen pijp vervaardigd. In 1978 slaagde Japan Steel Works (J .S.W.) erin om naadloze 4"-6" en 8" pijp van een inwendige roestvast stalen bekleding te voorzien. Voor dit doel wordt een 2 mm dikke roestvast stalen binnenpijp, in dit geval AISI 316, bij 1200°C in een koolstofstalen pijp gewalst. Op deze wijze wordt een metallische verbinding tussen roestvast staal en koolstofstaal verkregen. Deze cladstalen leidingen zijn voor hoge druk natgas en bij de olieproduktie als spuitleiding in gebruik. Een volgende stap in de ontwikkeling was het fabriceren van een langsnaad gelaste cladstalen pijp met een diam. van 14" ·en 18". Beide doen dienst als natgas transportleiding.

Men gaat uit van cladstalen plaat, deze wordt over de lengte van 8 m tot 12 m in buisvorm gedrukt met de cladding aan de binnenzijde (compressiespanningen). Voor het maken van de langsnaad is een speciale procedure ontwikkeld, waarbij eerst vanaf de buitenzijde een koolstofstalen neersmelt wordt aangebracht, vervolgens wordt de naad aan de binnenzijde uitgegutst en met roestvast staal volgelast Als basismateriaal voor het koolstofstaal werd API 5LX-X 52 gebruikt en voor het roestvast staal kan keuze worden gemaakt uit: AISi 316, 1.4462 of hoger gelegeerd materiaal. Men kan in zeer veel gevallen in chloridehoudende milieus het austenitisch AISI 316 gebruiken zonder gevaar voor chloride spanningscorrosie omdat de cladding onder drukspanning staat. De rondnaden in het veld, om de pijpen aan elkaar te lassen, kunnen met een AISI 309 MO elektrode of met Arosta 4462 worden gelast. Tegenwoordig is ook cladstalen pijp met langsnaad in diameters kleiner dan 14" verkrijgbaar.

Koolstofstalen pijp met inwendige roestvast stalen liner

Een andere ontwikkeling is de zogenoemde 'Thermal Fit Pipe' (TFP) en de 'Thermal Fit Tubing' (TFT) van Kawasaki. Dit is een modificatie op een reeds in 1970 door schrijver dezes ontwikkelde methode om door middel van een losse roestvast stalen binnenbuis in een koolstofstalen pijp geëxpandeerd, deze pijp tegen corrosie te beschermen. De werkwijze van Kawasaki is als volgt: in een speciaal geconstrueerde oven wordt een koolstofstalen pijp, die inmiddels, met een ruime passing, inwendig van een roestvast stalen liner is voorzien, verwarmd tot ca. 250°C. Tijdens de verhittingscyclus wordt de binnenbuis met water gekoeld. Als de koolstofstalen pijp de maximum temperatuur van 250°C heeft bereikt wordt de roestvast stalen liner hydrostatisch tegen de buitenpijp geperst tot een bepaalde aanzet belasting, afhankelijk van diameter en wanddikte. Direct daarop volgend wordt gekoeld, waardoor er een combinatie ontstaat van thermische krimp van de koolstofstalen pijp en mechanische koude expansie van de roestvast stalen liner hetgeen resulteert in compressiespanningen in de roestvast stalen liner in de orde van 100 N/mm2.

Bij het toepassen van een austenitisch roestvast staal, zoals AISI 316, is er als gevolg van deze drukspanning, geen gevaar voor chloride spanningscorrosie. Aan beide pijpeinden wordt de liner met een speciale lasuitvoering aan de koolstofstalen pijp gefixeerd. Teneinde de pijpen met elkaar te verbinden werd met succes de rondlas geheel met roestvast staal-elektrode uitgevoerd. Gebruik werd gemaakt van Arosta 309 Mo en Arosta 4462 elektroden. In het bijzonder is dit een geschikt systeem voor de vervaardiging van corrosiebestendige tubings (geschroefde opvoerpijp) o.a. bij de oliewinning of injectieputten. Zoals uit tabel 1 is gebleken zijn dit stalen met 0,4% koolstof en 1% mangaan die in veredelde toestand (afschrikken van 870°C en ontlaten op 650°C) worden geleverd. Hierdoor kunnen deze tubings nooit als cladpijp worden geleverd, echter wel volgens bovenbeschreven liner methode. Sinds 1980 is 600 meter TFP in Nederland in gebruik genomen terwijl in de Verenigde Staten zowel TFP als TFT wordt toegepast.

Conclusie

Uit het voorgaande kan een algemene samenvatting worden gegeven ten aanzien van de preventieve maatregelen ter voorkoming van corrosie zowel bij de gas- als bij de oliewinning.

Gaswinning

Bij de gaswinning, waarbij het normale concept is om de drooginstallatie zo dicht mogelijk bij de produktieputten te plaatsen, kan in het algemeen gebruik worden gemaakt van de conventionele ongelageerde en laaggelegeerde stalen in combinatie met een inhibitor. Deklagen kunnen niet in hoge druk gassystemen worden toegepast, tenzij de druk beneden de 100 bar blijft. Spontane diameter veranderingen moeten worden voorkomen door zoveel mogelijk het systeem te stroomlijnen en gecontroleerde doorlassingen toe te passen. Daar waar desondanks toch hoge turbulenties ontstaan, bijvoorbeeld bij afsluiters, hangnippels, X-mastrees en subsurface tools, moet 13% chroomstaal of equivalenten worden gebruikt. Bovendien is het gebruik van roestvast staal, in die situaties waar de gasstroomsnelheid boven 19 meter per seconde komt, aan te bevelen, ook waar continue vaste delen, bijv. zand, worden meegeproduceerd. Moet om planologische of andere redenen de behandelingsinstallatie ver van de puttengroep verwijderd worden gebouwd, dan wordt het speculeren op de goede werking van de inhibitor in lange afstandsleidingen voor hoge druk natgas transport een twijfelachtige zaak. In die gevallen verdient het aanbeveling om ferritisch-austenitisch (1 .4662) pijpmateriaal of cladstalen pijp (met roestvast staal interieur) te gebruiken. Loopt het pijptracé door een gebied waar te allen tijde inspecties en eventuele reparaties aan de pijp kunnen worden uitgevoerd dan kan koolstofstalen pijp met inhibitor injectie, eventueel in combinatie met een deklaag, worden toegepast. Dit laatste alleen als de transport druk beneden 100 bar blijft. In dergelijke gevallen is het wenselijk de leiding regelmatig te inspecteren. Is het gevaar voor H2S spanningscorrosie aanwezig dan moet de nodige aandacht aan de maximaal toelaatbare hardheid en belasting ten opzichte van de rekgrens worden besteed. Uiteraard is o.a. de H2S partieelspanning en de temperatuur maatgevend. Voor materiaalkeuze in het algemeen kan worden verwezen naar de NACE Standaard MR-01-75 laatste editie, 'Sulfide Stress Cracking Resistant Met. Mat. for Oil Field Equipment' en in het bijzonder voor de toepassing van duplexstaal naar een artikel doo.r K. v. Gelder, J.G. Erlings, J.W.M. Damen, A. Visser 'Stress corrosion cracking of duplex Stainless steel in H2S/C /CI-environments', waarin met de 'slow strain rate test', de beperkingen van het gebruik van duplexstaal in een H2S-CO2-chloride milieu kan worden vastgesteld. Hierop zal in een volgend artikel door ir. A.J. Schornagel nader worden ingegaan.

Oliewinning

Bij de oliewinning verdient het aanbeveling om de zeefpijp (slotted liner) in de put van 1.4462 duplexstaal te maken. Afhankelijk van de olie/water verhouding, wat de corrosiviteit bepaalt, kan dit materiaal ook voor tubings worden ingezet, hoewel in zulke gevallen ook Kawasaki-TFT kan worden gebruikt. Voor de langeafstandsleidingen die corrosive vloeistoffen naar de meetstations transporteren moet onderscheid worden gemaakt tussèn de leidingen die door weiland-, industrie-, tuinbouw-, woon-, of waterwingebied lopen. Bijvoorbeeld door weilanden kan gebruik worden gemaakt van koolstofstaal met een inwendig aangebrachte deklaag. Onder bedrijfsomstandigheden tot 45 bar en max. 110°C. Voor kwetsbare tuinbouw-, woon- of waterwingebieden is het gebruik van 1.4462 duplexstaal, cladstalen pijp of TFP aan te bevelen. Dit geldt eveneens voor kruisingen met wegen en kanalen, zogenoemde kunstwerken. Voor lage druk systeem(≤15 bar) en vloeistoftransport tot max. 1oo•c kan glasvezel versterkte epoxy pijp worden gebruikt. Het overige materieel zoals afsluiters en pompen moet zoveel mogelijk in gegoten roestvast staal worden uitgevoerd.