Volaustenitische CrNi(Mo)-staalsoorten, Ni-basis legeringen en lastoevoegmaterialen voor hoge corrosie- en hoge temperatuurbestendige applicaties(3/3)

Deel 3

Auteurs: Ing. Fred Neessen, EWE;

ing. Harm Meelker, EWE, Lincoln Smitweld B.V., Nijmegen;

Vincent van der Mee, Lincoln Electric Europe

Keuze van lastoevoegmaterialen voor lasverbindingen in hittevaste materialen

Bij de keuze van lastoevoegmaterialen voor nieuwbouw wordt gestreefd naar lasmaterialen met een overeenkomstige samenstelling als het basismateriaal. Een belangrijke reden hiervoor is geen verschil in oxidatiebestendigheid en lineaire uitzettingscoëfficiënt. Immers een verschil in lineaire uitzetting zoals bestaat tussen CrNi-staalsoorten en nikkelbasislegeringen (afbeelding 9), creëert extra spanningen hetgeen in een op kruip of thermische vermoeiing belaste constructie extra spanning op een lasverbinding geeft resulterend in een lagere kruipsterkte.

Afbeelding 9. Lineaire uitzettingscoëfficiënt van austenitisch Cr-Ni-staal t.o.v. Ni-basislegeringen

Verder speelt bij de keuze en ontwikkeling van lastoevoegmaterialen de samenstelling van het basismateriaal een belangrijke rol. Een bekend gegeven is dat legeringen met 30 tot 40% nikkel in het algemeen warmscheurgevoelig zijn. Dit geldt dus ook voor de lastoevoegmaterialen. Hierdoor zijn bepaalde legeringen (type Alloy 800) jarenlang met nikkelbasistoevoegmaterialen gelast hetgeen resulteerde in een warmscheurvrij lasmetaal. Heden zijn hiervoor goede toevoegmaterialen van overeenkomstige samenstelling als het basismateriaal beschikbaar. De zeer goede gebalanceerde samenstelling met een hoge zuiverheid, gepaard aan goede laseigenschappen, maakt de uitvoering van defectvrije lasverbindingen goed mogelijk indien de juiste voorzorgsmaatregelen genomen worden. Echter bij een niet goed gereinigde lasnaad en lasnaadomgeving kunnen eenvoudig warmscheuren optreden (Afbeelding?10).

Afbeelding 10. Warmscheuren in Alloy 800 plaatmateriaal, veroorzaakt door onvoldoende reiniging.

Voor het reparatielassen van hittevaste materialen gelden, afhankelijk van de toepassing, andere regels. De kruipvaste materialen zoals HK40, HP, Alloy 800H(T) zijn legeringen die na relatief korte bedrijfstijd sterk verbrossen. Dit resulteert in een sterk verminderde rek (< 5%) en kerftaaiheid. Het lasmetaal zelf heeft ook een beperkte ductiliteit. Wordt aan een dergelijke legering gelast met lasmaterialen van een samenstelling overeenkomstig het basismateriaal dan ontstaan scheuren en brosse breuken in de warmte-beïnvloede zone. In dergelijke materialen blijkt het mogelijk goede reparaties uit te voeren zodanig dat de verbinding scheurvrij in bedrijf kan gaan. Daartoe worden dan nikkelbasiselektroden (type 70/15Mn, 70/19) toegepast omdat deze een zeer grote rek hebben en hierdoor in staat zijn de krimpspanningen in de las op te vangen. In deze gevallen zijn levensduurberekeningen van de installatie, die om welke reden dan ook schade heeft opgelopen, gebaseerd op overeenkomstige toevoegmaterialen niet meer actueel. Hier dient voor een pragmatische oplossing gekozen te worden. Een overzicht van de Lincoln Smitweld en Lincoln Metrode lastoevoegmaterialen voor toepassing boven 400°C wordt weergegeven in tabel 7.

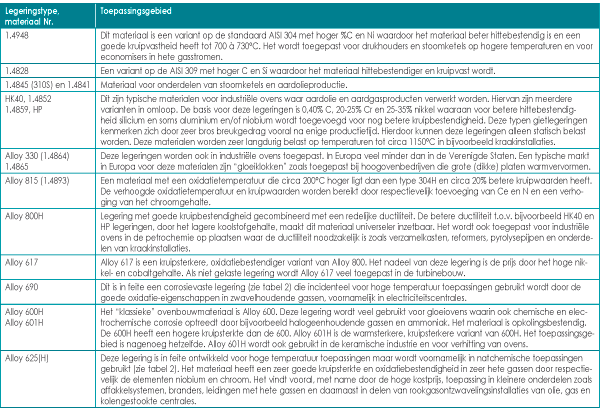

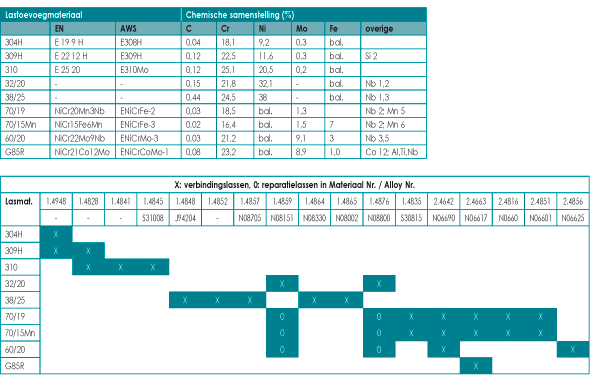

Tabel 6. Toepassingsgebied van CrNi-staalsoorten en Ni-basis legeringen in hoge temperatuurinstallaties

Tabel 7. Hittebestendige austenitische CrNi(Mo)- en Ni-basis lastoevoegmaterialen

Eigenschappen hittevaste lastoevoegmaterialen en hun toepassingen

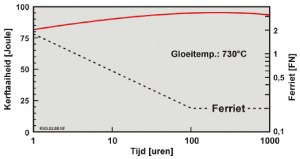

304H

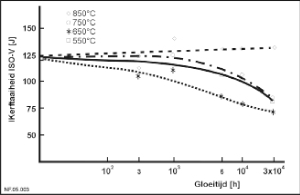

De 304H lastoevoegmaterialen zijn speciaal ontwikkeld voor toepassing tot een bedrijfstemperatuur van circa 800°C. Een uitgekiende receptuur van deze lasmetalen voorkomt verbrossing op hoge temperatuur. Toepassing en onderzoek op 730°C toont aan dat dit lasmetaal niet verbrost, afbeelding 11. Kruipproeven tonen aan dat de kruipeigenschappen van deze elektrode bij 750°C goed zijn. 304H lasmetaal wordt het meest toegepast in de legeringen AISI 304H, X5CrNi18-10, X6CrNi18-11 en de gegoten varianten.

309H

Deze toevoegmaterialen zijn een variant, met hoger koolstof, op de standaard 309 toevoegmaterialen. Toevoeging tot 0,1% C maakt het materiaal hitte (tot ±?1050°C) en kruipbestendiger. Deze toevoegmaterialen zijn speciaal ontwikkeld voor het lassen van de hittebestendige 309 typen en de niet in dit artikel opgenomen ferritische hittebestendige materialen zoals de CrAl en CrSi legeringen met al hun varianten.

310

Hittebestendige volaustenitische lastoevoegmaterialen met een goede oxidatieweerstand tot 1100°C door hoog Cr-gehalte. Het materiaal wordt, in verband met verbrossing, niet aanbevolen voor langdurig verblijf tussen 650 en 850°C. Hierbij is het risico aanwezig van sigmafase vorming. Het materiaal wordt specifiek toegepast voor het lassen van AISI 310 type legeringen maar is ook geschikt voor het lassen van 304H en 309H typen en ferritische chroomstalen voor hoge temperatuur toepassingen.

Afbeelding 11. Verbrossingsonderzoek aan 304H zuiver neergesmolten lasmetaal.

32/20

De 32/20 is een toevoegmateriaal speciaal ontwikkeld voor het lassen van Alloy 800(H) legeringen en de gegoten varianten hiervan. De elektrode heeft een goede lasbaarheid en ondanks het nikkelgehalte van 32% zeer goede warmscheurbestendigheid. Door middel van verschillende soorten simulatietesten zijn zowel de "thermal shock" bestendigheid als de thermische vermoeiingsbestendigheid van Alloy 800H lasverbindingen met de NiCro 32/20 getest. Het "matching" lastoevoegmateriaal bleek uitstekende eigenschappen te bezittten. Daarnaast bevat dit lasmetaal goede kruipeigenschappen tot 950°C.

38/25

Deze toevoegmaterialen zijn specifiek ontwikkeld voor zeer hittevaste kruipvaste materialen. Dit zijn de gegoten legeringen HP, HK40 en de diverse varianten hiervan. De 38/25 heeft een overeenkomstige samenstelling als de HP legering. Door het hoge percentage koolstof (0,40%) en toevoeging van Nb wordt een goede kruipbestendigheid verkregen. Toe te passen bij nieuwbouw en nieuw materiaal.

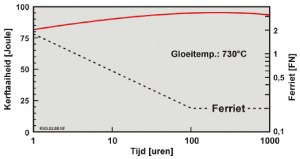

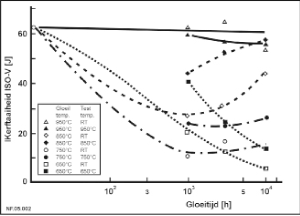

70/19

Deze toevoegmaterialen zijn ontwikkeld voor het lassen van het ovenmateriaal Alloy 601. Het toevoegmateriaal heeft een hoog chroomgehalte waardoor het een goede oxidatiebestendigheid heeft. Een nadeel is dat het materiaal na lange gloeitijd relatief verbrossingsgevoelig is tussen de 650 en 850°C, afbeelding 12. Ondanks de na langere tijd teruglopende ductiliteit is deze elektrode van oudsher de reparatie elektrode voor de hittevaste legeringen zoals Alloy 800H, HK40, HP en de varianten hiervan. Deze legeringen worden na relatief korte bedrijfstijden zeer bros en zijn daardoor moeilijk repareerbaar met overeenkomstige NiCrFe-legeringen. De grote ductiliteit van de 70/19 maakt reparatie eenvoudiger.

Afbeelding 12. Verbrossingsonderzoek aan 70/19 neergesmolten lasmetaal.

70/15(Mn)

Deze elektrode is speciaal ontwikkeld voor het lassen van Alloy 600(H). De 70/15Mn heeft ten opzichte van de NiCro 70/19, door een iets aangepaste samenstelling, betere kruipeigenschappen en een veel betere ductiliteit, zoals blijkt uit afbeelding 13. De hittebestendigheid bij > 1000°C is door het lagere chroomgehalte iets minder. Door de goede structuurstabiliteit is dit toevoegmateriaal bij uitstek geschikt voor (reparatie-) lasverbindingen in installatieonderdelen met een bedrijfstemperatuur van 600 tot 850°C.

Afbeelding 13. Verbrossingsonderzoek aan 70/15 neergesmolten lasmetaal.

60/20

Dit lasmetaal is door zijn uitgebreide toepassingsgebied ook al beschreven bij de corrosievaste toevoegmaterialen. De 60/20 heeft een uitstekende oxidatieweerstand tot zeer hoge temperaturen. Het is het sterkste nikkelbasis toevoegmateriaal. In feite is het toepasbaar van -196°C tot circa 1100°C. Een uitzondering vormt het temperatuurgebied tussen 600 en 800°C waar het materiaal na relatief korte tijd relatief sterk verbrost, afbeelding 14. Dit wordt veroorzaakt door onder andere het hoge molybdeengehalte dat in het lasmetaal enigszins segregeert. Dit heeft tot gevolg dat ongewenste uitscheidingen ontstaan.

Afbeelding 14. Verbrossingsonderzoek aan 60/20 neergesmolten lasmetaal.

G85R

Speciaal ontwikkelde elektrode voor het lassen van warm- en kruipvaste nikkellegeringen tot 1000°C, zoals Alloy 617. Het neergesmolten lasmetaal is nikkel basis en gelegeerd met aluminium, chroom, molybdeen en cobalt. Oxidatiebestendig tot 1100°C. Toepassing is onder andere het repareren van turbineschoepen.

Samenvatting

Voor toepassing van gelaste constructies in hoogcorrosieve media alsmede in installaties voor processen bij hoge temperatuur is een breed assortiment materialen in de vorm van plaat, pijp en gietmaterialen beschikbaar. De specifieke eigenschappen van deze materialen vereisen daarop aangepaste lastoevoegmaterialen en een juiste verwerking. Het in dit artikel omschreven productenprogramma blijkt hierop goed afgestemd te zijn en heeft fitness-for-purpose bewezen.

Literatuur

1 Koseki en Ogawa, Nippon Steel, Annual Report 1988.

2 L. van Nassau, H. Meelker; Geavanceerde lastoevoegmaterialen voor installaties in volaustenitische CrNi(M0)-staalsoorten en Ni-basis legeringen. Doc.: LSW01470

3 C. W. Kovach; High performance stainless steels, Nickel Development Institute.

4 Lincoln Smitweld; Internal research reports.