Blog Frans Vos Schade-analyse in het ingenieurscurriculum

Het mag gerust historisch worden genoemd, het feit dat er sinds vorig academiejaar een vak ‘In service behaviour and failure analysis’ wordt gegeven aan de ingenieursstudenten elektromechanica van technologiecampus De Nayer van de KU Leuven. De studenten maken er kennis met de wijzen waarop industriële componenten tijdens hun productie of bij gebruik via een ongeschikte belasting, hoge temperatuur fenomenen, slijtage, corrosie en/of andere degradatiemechanismen (een deel van) hun eigenschappen en dus hun functionaliteit kunnen verliezen.

Door Frans Vos - Materials Consult BV

Op de webpagina die het vak omschrijft, worden de doelstellingen als volgt omschreven: “Componenten van machines e.d. zijn tijdens hun gebruik onderhevig aan belasting en slijtage, waardoor de eigenschappen van deze componenten verminderen en leiden tot falen. Dit falen gebeurt soms vroegtijdig en onverwacht, met mogelijk catastrofale gevolgen. In dit opleidingsonderdeel maakt de student kennis met de degradatie- en faalmechanismen van materialen, en de theoretische achtergrond hiervan. Hij/zij leert schadegevallen te analyseren om hieruit de faaloorzaak te bepalen, de gevolgen van faalrisico te analyseren (FMEA) en vervolgens een remediëring of herontwerp voor te stellen. De student past dit toe in concrete industriële cases”. Voor zij die minder met schade-analyses vertrouwd zijn, vermeld ik er graag bij dat ‘FMEA’ staat voor ‘Faalmode en Effectanalyse”. Dat dit vak in het leven werd geroepen, kan ik alleen maar toejuichen. Het kunnen analyseren en begrijpen van hoe een schade is ontstaan en wat de achterliggende schademechanismen zijn, is een noodzakelijke voorwaarde om in kaart te brengen welke technische factoren een rol hebben gespeeld bij het tot stand komen van de schade, hoe en welk samenspel van die factoren de schade heeft geïnitieerd en tot faling heeft doen evolueren, en welk aandeel elk van die factoren daarin heeft gehad. Was de component vervaardigd uit het meest geschikte materiaal? Of kwam het geleverde materiaal niet overeen met het bestelde materiaal? Is er sprake van een oppervlakkige, dan wel in de diepte gaande scheurvorming of corrosieve aantasting? Is de schade plots of geleidelijk aan ontstaan? Was er mogelijk een probleem met de belastingverdeling?

Heeft de (on)voorziene blootstelling aan corrosieve substanties een rol gespeeld en wat was dan de samenstelling van die substanties? Wie weet heeft microbiologisch leven wel een rol gespeeld? Het zijn deze en vele andere vragen waarop een adequate schade-analyse een technisch antwoord tracht te geven. De antwoorden op dergelijke vragen zijn cruciaal voor het bepalen van de herstelprocedure, voor een preventiebeleid dat er naar streeft dat een dergelijke schade in de toekomst niet nog eens opnieuw zou gebeuren, voor het bepalen en beheersen van de risico’s dat eenzelfde of gelijkaardige schade alsnog opnieuw zou kunnen optreden, voor de diensten die waken over verzekeringen en financiën, en in vele gevallen gaat het evenzeer over cruciale vereisten in functie van de veilige en gezonde werkomgeving waar we allen naar streven. Ja, ik kan het volgen van het vak ‘In service behaviour and failure analysis’ van harte aanbevelen en droom er stiekem van dat het in de nabije toekomst ook op alle andere technologiecampussen en in alle ingenieursrichtingen aan de KU Leuven, en ook ver daarbuiten zal worden gegeven. Zoals het vak aan de KU Leuven wordt gedoceerd, is het trouwens veel meer dan een theoretisch cursusgegeven. Er is ook een praktijkgedeelte waarin teams van 3 à 4 studenten zelf een schade-analyse moeten uitvoeren. Het startpunt is een slechts summiere samenvatting van de case/opdracht en uiteraard krijgen ze ook het schadestuk dat ze CSI-gewijs (CSI = Criminal Scene Investigation) met de nodige voorzichtigheid, aandacht en oog voor detail verder zullen moeten analyseren. Het is vervolgens aan de studenten zelf om alle verdere informatie te vergaren via

• het bevragen van ‘de klant’, alias de coördinator van het praktijkgedeelte,

• het opstellen van een plan van aanpak en bijhorend analyseprogramma (visueel onderzoek, materiaalkarakterisering, niet-destructief onderzoek (NDT), stereo- en/of lichtmicroscopie, elektronenmicroscopie en spectraalanalyse, ...),

• het uitvoeren van dat plan van aanpak en het doen van de bijhorende analyses,

• het verzamelen en ordenen van alle informatie,

• de nodige verbanden tussen de bekomen informatie en de analyseresultaten leggen,

• enzoverder.

Na een inleidende sessie en vier praktijksessies dienen ze dan een rapport van hun bevindingen en conclusies op te stellen, waarna ze ook nog hun werk voor het docententeam moeten presenteren. Een mooie en interessante uitdaging waar ze zich met hun team in mogen verdiepen. En dan stelt zich natuurlijk nog de vraag van waar al die cases komen? Die komen uit de echte industriële praktijk. Met Materials Consult hebben we zo al verschillende cases mogen aanleveren, uiteraard op een volledig geanonimiseerde wijze. Ter illustratie van de hoeveelheid en het type informatie dat de studenten bij de aanvang van hun opdracht krijgen, geef ik u in onderstaande enkele voorbeelden van de hiervoor vermelde ‘slechts summiere samenvatting van de case/opdracht’.

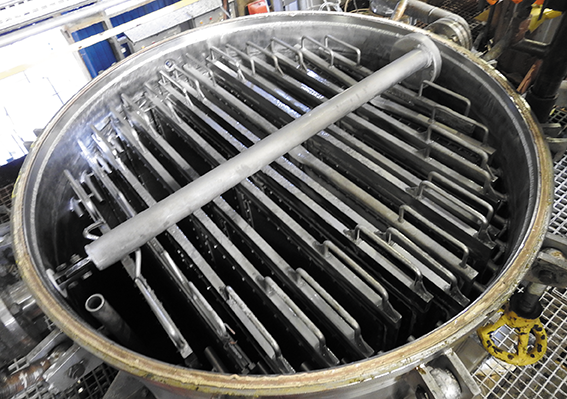

Case 1: Lekkages in een filterbehuizing

De schade betreft een vat waarin filterelementen zijn opgehangen. De bijhorende foto illustreert de filterophanging in een gelijkaardig vat. Het beschadigde vat vertoonde diverse wandlekkages. De defecten waarvan de studenten de schade-oorzaak/oorzaken dienen te bepalen, bevonden zich onderaan het vat, in/nabij de overgang tussen het cilindrische en het conische gedeelte. Naar aanleiding van eerdere lekkages werden daarbij enkele herstellassen uitgevoerd, dewelke duidelijk zichtbaar zijn aan de buitenwand. In functie van het opstellen en uitvoeren van hun schade-analyseprogramma ontvangen de studenten enkele plaatzones afkomstig uit het overgangsgebied van cilindrische naar conische zone. Er kan daarbij nog worden vermeld dat de langsnaden in het cilindrisch gedeelte boven de conische zone gelijkaardige schade-indicaties vertoonden.

(foto's bij case 1 - filterbehuizing. © Materials Consult)

Case 2: Breuk van een fietskader

Een fietser beweert dat zijn fietskader plots is gebroken terwijl hij een afdaling aan het doen was. Hij beweert dat de breuk is opgetreden omwille van de slechte constructiekwaliteit van het fietskader. De fabrikant van de fiets beweert dan weer dat de fietser aan hoge snelheid tegen een hoge borduur of ander object is gereden, waarbij bij impact het fietskader is gebroken omwille van overbelasting. De breuk heeft zich daarbij voorgedaan tussen de balhoofdbuis enerzijds en de boven- en onderbuis anderzijds. De studenten dienen via hun schade-analyse uit te maken wat de werkelijke oorzaak/oorzaken van de breuk zijn. In functie van het opstellen en uitvoeren van hun schade-analyseprogramma ontvangen de studenten de respectieve breukstukken van de balhoofdbuis, de bovenbuis en onderbuis. Naast deze breukzones ontvangen de studenten ook de gedemonteerde stuurlageringen die waren geplaatst in de balhoofdbuis. De primaire focus van de opdracht ligt bij de breukzone, maar mogelijk levert onderzoek van de lagerringen ook interessante informatie op teneinde de discussie tussen fietser en fietsfabrikant te beslechten.

(foto bij case 2. - fietskader © Materials Consult)

Case 3: Falen van het dekselframe van een roterende oven

De case betreft een cilindrische, roterende smeltoven. De oven is daarbij aan de binnenwand bekleed met vuurvast gesteente. In de cilindrische wand van de oven is een deksel geplaatst waarvan het frame aan een versnelde degradatie onderhevig is – zie de hierbij gegeven foto. In normale omstandigheden zit in het midden van het dekselframe nog een vuurvast gesteente gevat en wordt aan de buitenwand nog een stalen plaat op het dekselframe geplaatst. In functie van het opstellen en uitvoeren van hun schade-analyseprogramma ontvangen de studenten 2 van de 4 hoekpunten van het dekselframe. De studenten mogen na visuele evaluatie van het schadestuk zelf beslissen welk hoekdeel ze afsnijden in functie van hun schade-analyse.

(foto bij case 3 - dekselframe. © Materials Consult)

Case 4: Lekkage van de bodem van een industriële frituurketel

De case betreft een industriële frituurketel waarbij er lekkages van frituurolie werden vastgesteld. Bij een eerste niet-destructief onderzoek bleken de lekkages zich voor te doen in de bodem van de frituurketel. De invoerder van de frituurketel stelt dat de schade te wijten is aan het ontwerp en/of de assemblagewijze van de frituurketel. De fabrikant beweert dan weer dat de frituurketel werd oververhit. De studenten dienen via hun schade-analyse uit te maken wat de werkelijke oorzaak of oorzaken van de lekkage zijn. In functie van het opstellen en uitvoeren van hun schade-analyseprogramma ontvangen de studenten de betreffende bodem van de frituurketel, waaruit echter reeds een deel is verwijderd in functie van het originele schade-onderzoek. In dit verwijderde deel bevonden zich twee lekkages, maar mogelijk zijn er nog andere lekkages te vinden. Het aan de studenten ter beschikking gestelde gedeelte laat minstens toe om een deel van de vermoedelijke schade-oorzaken in kaart te brengen.

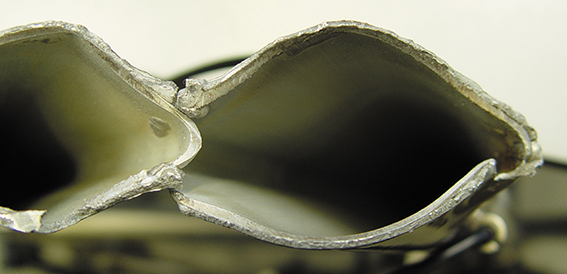

Case 5: Lekkage van een leiding

De case betreft een gedeelte van een leiding die zich volgens de klant onderaan een tank van een industriële waterzuiveringsinstallatie bevond. Het betreffende leidinggedeelte vertoonde lekkage in de zone die zich vlak onder een flensverbinding bevond. De studenten dienen op basis van de nog beschikbare leidingsegmenten de oorzaken van de waargenomen defecten in kaart te brengen. In functie van het opstellen en uitvoeren van hun schade-analyseprogramma ontvangen de studenten enkele segmenten van het leidingdeel. Een foto van het oorspronkelijke leidinggedeelte en van de grote oorspronkelijke lekkage is hierbij gegeven. De grote lekkages zijn echter reeds vernietigd bij het oorspronkelijke labo-onderzoek. Er zijn echter nog genoeg segmentdelen beschikbaar om de studenten hun eigen onderzoek naar de optredende schadefenomenen en de bijhorende oorzaak of oorzaken te laten doen. De studenten mogen op basis van het visueel onderzoek twee segmentdelen selecteren in functie van hun verdere onderzoek.

(foto bij case 5 - leidingdeel. © Materials Consult)

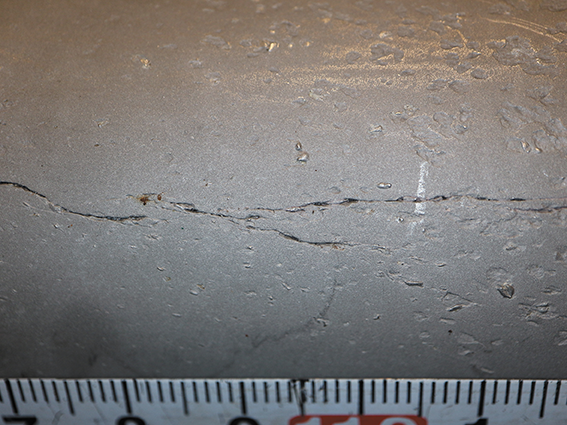

Case 6: Gescheurde ventielplug

De case betreft een ventielplug. Door middel van penetrant-onderzoek werd door de klant een scheurvorming vastgesteld. De studenten dienen niet alleen de mogelijke oorzaken van de scheurvorming in kaart te brengen, maar ook van eventuele andere schadefenomenen die zij zouden waarnemen. In functie van het opstellen en uitvoeren van hun schade-analyseprogramma ontvangen de studenten één helft van de ventielplug en nog een deel van een uiteinde van de plug. Het ontbrekende gedeelte werd reeds gebruikt bij de oorspronkelijke schade-analyse.

(foto bij case 6 - ventielplug. © Materials Consult)

Op basis van dergelijke beschrijvingen en de schadestukken gaan de studenten dan aan de slag. Ik ben telkens zeer benieuwd of de studenten met de nodige ondersteuning en begeleiding tot dezelfde bevindingen als deze van het team van Materials Consult komen. En misschien kan u zelf ook eens proberen om, uitgaande van de voorgaande startinformatie, een vragenlijst, plan van aanpak en analyseprogramma op te stellen? Ik daag u uit! Hoe een schade-analyse aan te pakken, trainen we trouwens niet alleen bij de ingenieursstudenten elektromechanica op technologiecampus De Nayer van de KU Leuven. Gelijkwaardige cases komen – weliswaar in een minder tijd vragende versie – ook aan bod in de tweedaagse corrosietrainingen die we regelmatig voor opleidingsorganisaties en in-house bij klanten verzorgen. Wilt u meer over die trainingen te weten komen of had u ons graag een concrete schadecase voorgelegd? Laat het me weten via info@materialsconsult.be. Ik kijk graag samen met u hoe we u daarmee kunnen verder helpen.