Wat is Staal?

Staal is een legering van ijzer en koolstof, waarin het koolstofgehalte kan oplopen tot 2%. Als het koolstofpercentage hoger is dan 2% dan is er sprake van gietijzer. Staal is 's werelds meest gebruikte materiaal voor gebouwen, infrastructuur en industrieën. Het wordt gebruikt voor de fabricage van vrijwel alles van naainaalden tot olietankers. Bovendien zijn de machines die nodig zijn voor het bouwen en maken van al deze zaken ook gemaakt van staal. De wereld ruw-staalproductie bedraagt ongeveer 1,6 miljard ton, terwijl de productie van het direct daarop volgende belangrijke technische metaal, aluminium, ongeveer 47 miljoen ton bedraagt.

De voornaamste redenen voor de populariteit van staal zijn de relatief lage kosten van maken, vormen en verwerken, de overvloed aan zowel erts als schroot en zijn gunstige mechanische eigenschappen. Volgens de World Steel Association worden er meer dan 3500 verschillende staaltypen gefabriceerd. De staaltypen die gedurende de afgelopen twintig jaar zijn ontwikkeld maken 75% uit van al het moderne staal. Staal kan worden beschouwd als een duurzaam materiaal, omdat het zijn eigenschappen behoudt ongeacht het aantal malen dat het wordt gerecycleerd. Staal is een van de meest gerecycleerde materialen ter wereld.

ONGEKALMEERD EN GEKALMEERD STAAL

Bij de bereiding van staal uit ruwijzer wordt door het blazen van zuurstof de in het ruwijzer aanwezige koolstof (circa 3,5 %) grotendeels verwijderd. Aan het einde van dit proces bevat het vloeibare staal een koolstofgehalte van ongeveer 0,1 % en een overmaat aan opgeloste zuurstof. Voordat het staal verder verwerkt kan worden, moet eerst de opgeloste zuurstof worden verwijderd. Als de temperatuur van het staal daalt, neemt de oplosbaarheid van de zuurstof in het staal af. Hierdoor reageert de vrijgekomen zuurstof met de koolstof die aanwezig is in het staal tot CO dat als gas ontwijkt. Bij stolling ontstaan er gasbellen, met de kans op gasinsluitsels. De zuurstof wordt verwijderd door ferromangaan toe te voegen. Dit is een legering van ijzer, mangaan en koolstof. De zuurstof bindt zich voor een groot deel aan mangaan tot MnO en wordt opgenomen in de slaklaag die bovenop het vloeibare staal drijft. Het mangaan bindt tevens de laatste resten zwavel tot MnS. De koolstof uit het ferromangaan heeft tot doel het koolstofgehalte van het staal op het gewenste niveau te brengen. Niet alle zuurstof kan door het ferromangaan worden gebonden. Daarvoor zijn sterkere oxidatiemiddelen nodig, zoals silicium en aluminium, die ervoor zorgen dat er bij de stolling geen CO meer kan ontstaan. Er is dan sprake van gedesoxideerd of gekalmeerd staal, ook wel rustig staal genoemd, omdat er bij stolling geen gasontwikkeling plaatsvindt waardoor het stollen rustig verloopt. De overmaat aan silicium (altijd nodig is om de desoxidatie snel en zo volledig mogelijk te laten verlopen) lost in staal op. Gekalmeerd staal zal dus vrijwel altijd silicium bevatten en omgekeerd, als staal silicium bevat (meer dan 0,1 procent), is het gekalmeerd. Het desoxidatieproces wordt gewoonlijk afgerond door toevoeging van een kleine hoeveelheid aluminium aan het staal. Aluminium heeft een nog grotere affiniteit met zuurstof dan silicium. Het nadeel is dat het gevormde aluminiumoxide (Al2O3) hard en bros is en moeilijk door het staal omhoog stijgt naar de slak. Daarom wordt er met een combinatie van silicium en aluminium gedesoxideerd.

HET BASISMETAAL

Het hoofdbestanddeel van staal is ijzer, een metaal dat in zuivere toestand niet veel harder is dan koper. IJzer is in vaste toestand net als alle andere metalen polykristallijn, dat wil zeggen het bestaat uit veel elkaar rakende kristallen. Een kristal is een goed geordend aantal atomen die het best kunnen worden gedacht als bollen die elkaar raken. Ze zijn geordend in vlakken, roosters genaamd, die elkaar op specifieke manieren raken. Voor ijzer kan de rooster opstelling het best worden voorgesteld als een eenheidskubus met acht ijzeratomen op de hoeken. Wat staal uniek maakt is de allotropie van ijzer, dat wil zeggen dat er twee kristallijne toestanden bestaan. De ene is de kubisch ruimtelijk gecentreerde (krg) vorm met op de hoekpunten atomen en in het centrum van de kubus een atoom. De andere is de kubisch vlakken gecentreerde (kvg) vorm met op de hoekpunten weer een atoom maar nu in het centrum van de zes kubusvlakken een atoom. Het is van groot technisch belang dat de zijden van de kvg eenheidskubus, en dus de afstanden tussen de naburige kvg roosters, ongeveer 25% groter zijn dan in de krg vorm. Dit betekent dat er meer ruimte is in de kvg structuur dan in de krg structuur om vreemde atomen (legeringselementen) in vaste oplossing te houden.

Afbeelding 1. Stabiel ijzer-koolstofdiagram.

Invloed van koolstof

In zijn pure vorm is ijzer zacht en gewoonlijk onbruikbaar als technisch materiaal. De belangrijkste methode om het te versterken en er staal van te maken is toevoeging van kleine hoeveelheden koolstof. In staal wordt koolstof doorgaans in twee vormen aangetroffen. Het is of in vaste oplossing aanwezig in austeniet en ferriet of in de vorm van een carbide. Dit carbide kan ijzercarbide zijn (Fe3C, oftewel cementiet) of het is een carbide van een legeringselement zoals titanium.

IJZER-KOOLSTOFDIAGRAM

IJzer-koolstoflegeringen behoren tot de belangrijkste technische materialen. Tot deze groep behoort ook ongelegeerd staal met koolstofgehaltes van minder dan 2% en gietijzer met koolstofgehaltes tussen 2,8% en 4,5%. Er wordt ook nog van ongelegeerd staal gesproken als er geringe hoeveelheden nevenelementen zoals bijvoorbeeld fosfor, silicium, zwavel of mangaan aanwezig zijn. Bij gericht toevoegen ter verandering van de eigenschappen, spreekt men van gelegeerd staal. Bekende legeringselementen zijn bijvoorbeeld chroom, nikkel, mangaan, silicium, molybdenium en nog zo een aantal. De samenstelling van ongelegeerd staal tot aan gietijzer kan uit het bijbehorende binaire toestand diagram, het ijzer-koolstofdiagram, worden afgelezen tezamen met de mogelijkheden van eigenschappenveranderingen als gevolg van warmtebehandeling, Er moet onderscheid worden gemaakt in een stabiel en een metastabiel ijzer-koolstofdiagram. Het stabiele diagram is dat van ijzer en koolstof. Het geldt voor oneindig langzame afkoeling. De koolstof wordt aangeduid als grafiet. Het metastabiele diagram geldt voor normale afkoeling en stelt in werkelijkheid een diagram voor van ijzer en ijzercarbide. Het ijzercarbide (Fe3C) wordt aangeduid als cementiet. Afbeelding 1 toont het stabiele ijzer-koolstofdiagram.

Het stabiele diagram is alleen van betekenis in verband met gietijzer, of nauwkeuriger met grijs gietijzer. Dit gietijzer stolt volgens het stabiele systeem. Afbeelding 2 toont het metastabiele diagram, dat van belang is voor staal. Omdat de beschouwde ijzerlegeringen tot 4,5% koolstof bevatten, kan worden volstaan met alleen dat deel van het diagram. Het linker bovendeel wordt ook weggelaten, omdat dat voor de nu volgende beschouwingen geen betekenis heeft en om het diagram zo eenvoudig mogelijk te houden. Legeringen met een laag koolstofgehalte (<1,7% C) bereiken bij afkoeling eerst lijn BC waarbij austeniet wordt gevormd. Bij dalende temperatuur neemt de austeniet toe en bij overschrijden van lijn NE is de smelt volledig als austeniet gestold. Dit is een eenfaze gebied, waar de koolstof volledig in het ijzer is opgelost. Het ?-gebied wordt aan de onderkant begrensd door de lijnen GS (A3) en ES (Acm) , die elkaar in het eutectoïde S treffen. Het eutectoïde zelf wordt gegeven door de lijn PSK (A3). Er kunnen zich drie gevallen voordoen:

- Ondereutectoïde legeringen (zie afbeelding 2a): koolstofgehalte is minder dan overeenkomt met dat van punt S (<0,87%). Ondereutectoïde legeringen bereiken vanuit het γ -gebied (austeniet) de lijn GS. De omzetting in ferriet neemt een aanvang, waarbij de samenstelling van de ferriet overeenkomstig GP en die van de restausteniet langs GS verandert, waarbij de reeds voorhanden zijnde hoeveelheden met behulp van de hefboomregel kunnen worden bepaald. Bij het bereiken van PSK heeft de restausteniet de samenstelling van S bereikt en gaat bij constante temperatuur over in perliet. Bij verder afkoelen gedraagt de ferriet zich als de reeds beschreven eutectoïde legeringen.

- Eutectoïde legeringen: koolstofgehalte komt overeen met dat van punt S (=0,87%). De austeniet koelt af totdat deze in punt S de lijn PSK bereikt. Bij deze temperatuur gaat de austeniet volledig over in ferriet en cementiet. Deze structuur wordt perliet genoemd. Perliet heeft een diamant piramide harheid (DPH) van ongeveer 200 N/mm2 in vergelijking met een DPH van 70 kgf/mm2 voor zuiver ijzer. Ferriet en cementiet liggen om en om als lamellen naast elkaar binnen de voormalige austenietkorrels. Bij verdere afkoeling wordt uit de ferriet wegens de afnemende oplosbaarheid van koolstof langs de lijn PQ verdere cementiet gevormd.

- Boveneutectoïde legeringen: koolstofgehalte is hoger dan dat van punt S (>0,87%). Een boveneutectoïde legering bereikt vanuit het γ -gebied de lijn ES. Bij verdergaande afkoeling ontstaat er steeds meer cementiet. De austeniet wordt langs lijn ES armer aan koolstof totdat bij de temperatuur PSK de samenstelling van S wordt bereikt en bij constante temperatuur overgaat in perliet.

De hier beschreven omzettingen verlopen bij voldoende langzame afkoeling en zonder storende invloed van andere elementen.

Afbeelding 2. Metastabiel ijzer-koolstofdiagram.

Afbeelding 2a.

Chroom, wolfraam, molybdeen en vanadium bezitten een sterkere chemische affiniteit tot koolstof dan tot ijzer. Ze vormen daarom met de aanwezige koolstof carbiden. Hierdoor neemt de hardheid van het staal toe. Dit verschaft bijvoorbeeld gereedschapstaal een hogere slijtvastheid (standtijd). Door het binden van koolstof leiden deze elementen net als aluminium, fosfor en silicium tot verandering van het ijzer-koolstofdiagram. Ze zijn verantwoordelijk voor insnoering van het γ -gebied. Bij kamertemperatuur is er uitsluitend α -ijzer aanwezig. Insnoering van het γ-gebied levert ferritisch staal op. De elementen mangaan, nikkel, kobalt, koper en stikstof hebben een tegengesteld effect. Ze verwijden het γ-gebied. Bij voldoende hoge gehaltes aan nikkel of mangaan blijft het γ-gebied tot aan kamertemperatuur stabiel. Er is nu sprake van austenitisch staal. Legeringselementen kunnen dus het staal en zijn eigenschappen beïnvloeden. Geringe bijmengingen zijn normaal en er is dan toch sprake van ongelegeerd staal. Bij toevoegingen van meer dan 5% spreekt men van laag-gelegeerd staal en hoger van gelegeerd staal.

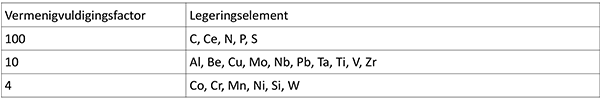

Het is gebruikelijk om het staal aan te duiden met de belangrijkste toevoegingen in een van hoog naar laag lopende volgorde van de hoeveelheden legeringselementen. Hierbij staat het koolstofgehalte voorop. Om tot eenvoudige getallen te komen worden de procentuele gehaltes met de factoren 100, 10 of 4 vermenigvuldigd, met als uitzondering barium dat een factor 1000 heeft. Tabel 1 geeft de vermenigvuldigingsfactoren met de bijbehorende legeringselementen. Bij hoog-gelegeerd staal wordt er een X voor de aanduiding geplaatst. Ook nu wordt het koolstofgehalte met de factor 100 aangegeven, maar de hoeveelheden andere legeringselementen worden procentueel aangegeven waarbij op hele procenten wordt afgerond.

Twee voorbeelden:

- 30 Cr Ni Mo 8: dit is staal met 0,3% koolstof en 2% chroom, verder geringe hoeveelheden nikkel en molybdeen.

- X 15 Cr Ni Mn 12 10: dit is hoog-gelegeerd staal met 0,15% koolstof, 12% chroom en 10% nikkel, verder een geringe hoeveelheid mangaan.

Tabel 1. Indeling koolstofstaal.

INVLOED SNELLE AFKOELING OP DE STRUCTUUR

Regelen van het koolstofgehalte is de simpelste manier om de mechanische eigenschappen van staal te veranderen. Bijkomende veranderingen zijn mogelijk met behulp van warmtebehandeling, zoals bijvoorbeeld het verhogen van de afkoelsnelheid langs het austeniet-naar-ferriet transformatiepunt, zoals is te zien aan de P-S-K lijn op afbeelding 2. Deze transformatie wordt ook wel Ar1 transformatie genoemd. Verhogen van de afkoelsnelheid van perlitisch staal (0,77% koolstof) tot ongeveer 200 ⁰C per minuut geeft een DPH van ongeveer 300 en afkoelen met 400 ⁰C per minuut verhoogt de DPH tot ongeveer 400. De reden van deze hardheidstoename is de vorming van een fijnere perliet en ferriet microstructuur dan kan worden verkregen tijdens langzaam afkoelen in omgevingslucht. Als staal snel afkoelt is er minder tijd voor koolstofatomen om door de roosters te bewegen en grotere carbiden te vormen. Nog sneller afkoelen, bijvoorbeeld door afschrikken van staal met ongeveer 1000 ⁰C per minuut, resulteert in een volledige onderdrukking van carbidevorming en dwingt de onderkoelde ferriet om een grotere hoeveelheid koolstofatomen in oplossing te houden, waarvoor eigenlijk geen plaats is. Dit levert een nieuwe microstructuur op: martensiet. De DPH van martensiet bedraagt ongeveer 1000 en is de hardste en meest brosse staalvorm. Ontlaten van martensitisch staal is het verhogen van de temperatuur tot zo'n 400 ⁰C en het daar enige tijd op te laten verblijven. Dit verlaagt de hardheid en brosheid en levert een sterk en taai staal. Afschrik-en-ontlaat warmtebehandelingen worden bij verschillende afkoelsnelheden, verblijftijden en temperaturen uitgevoerd, ze vormen een zeer belangrijk middel voor het beheersen van de staaleigenschappen. Een en ander is te zien op tijd-temperatuur-toestand (TTT) diagrammen.

TTT- DIAGRAMMEN

Dit zijn diagrammen die de tijdsafhankelijke aard weergeven van de fazetransformaties die optreden en de transformatieproducten die worden gevormd als staal wordt afgekoeld met uiteenlopende snelheden vanuit het austenietgebied. Er wordt ook wel verwezen naar TTT diagrammen als S-curven, vanwege de vorm. Het TTT diagram voor staal dat 0,8% C en 0,76% Mn bevat, is hier als voorbeeld weergegeven (afbeelding 3).

Afbeelding 3. TTT diagram (S-curve) voor een 0,8% C en 0,76% Mn staal, geausteniteerd bij 900ºC.

WARMTEBEHANDELING VAN STAAL

Staal reageert op een verscheidenheid aan warmtebehandelingen als gevolg van de effecten van verschillende afkoelsnelheden door het γ → α transformatie traject. De belangrijkste behandelingen zijn zachtgloeien, normaliseren, harden en ontlaten.

Harden

In austeniet lost koolstof volledig op, terwijl koolstof in ferriet in beperkte mate kan oplossen. Bij de normale langzame afkoeling ontstaat vanaf een van het koolstofgehalte afhankelijke temperatuur (Ar3) ferriet en bij constante temperatuur Ar1 gaat dan de resterende austeniet over in perliet. Als de afkoelsnelheid steeds sneller verloopt door af te schrikken in olie of water, verschuiven deze overgangstemperaturen naar lagere waarden, zie afbeelding 4. Hierop is te zien dat de ferrietlijn (Ar3) en de perlietlijn (Ar1) eerst naar lagere temperaturen verschuiven en tenslotte samenvallen. Vanaf een kritische ondergrens van de afkoelsnelheid begint de omzetting in martensiet, vanaf een kritische bovengrens van de afkoelsnelheid ontstaat bij afkoeling van austeniet met een overeenstemmende hoge afkoelsnelheid direct martensiet. De in de austeniet opgeloste koolstof blijft in het mengkristal in oplossing. Uit het kvg austenietkristal ontstaat via een diffusieloze omzetting, een soort omklapmechanisme die begint bij de martensiet-starttemperatuur (Ms) en eindigt bij de martensiet-eindtemperatuur (Mf), een met koolstof oververzadigd krg α -mengkristal. De koolstof zit als het ware gevangen en maakt dat het rooster niet exact kubisch ruimtelijk is gecentreerd, maar tetragonaal is opgerekt.

De aldus ontstane structuur heeft een veel hogere hardheid en sterkte dan de bij normale afkoeling verkregen structuur: het staal is gehard. De taaiheid van het aldus geharde staal is echter verslechterd. Om te harden wordt het staal dus verwarmd totdat de koolstof geheel in het ijzer is opgelost, dus tot de omzetting in austeniet. De hardingstemperatuur wordt ongeveer 30 ⁰C tot 50 ⁰C boven de lijn GS (of ook ES) gekozen en vandaar wordt snel afgekoeld, zodat de bovenste afkoelsnelheid wordt overschreden. Deze afkoelsnelheid moet niet hoger dan noodzakelijk zijn om het risico op scheuren door het snelle krimpen zo laag mogelijk te houden. Om eventuele restausteniet in martensiet om te zetten kan worden gekoeld tot onder 0 ⁰C (sub-zero behandeling). De martensiet-starttemperatuur is afhankelijk van het koolstofgehalte van het staal, zoals is te zien op afbeelding 5.

Afbeelding 4. Omzettingsgedrag van staal als functie van de afkoelsnelheid.

Afbeelding 5. Afhankelijkeheid van de martensietstarttemperatuur van het koolstofgehalte van het staal.

Secundaire harding

Secundaire harding is een verschijnsel dat bij sommige staaltypen optreedt. Het is het hardend effect als gevolg van carbidevorming als het staal wordt verhit binnen een bepaald temperatuurgebied. Een voorbeeld hiervan treft men aan bij snelstaal waar, na harden en ontlaten op 350 ⁰ – 400 ⁰C, de hardheid iets daalt waarbij de taaiheid toeneemt, maar ontlaten in het traject 400 ⁰ – 600 ⁰C geeft juist een hardheidstoeneme te zien.

Hardbaarheid

De hardbaarheid van staal verwijst naar de diepte van de harding die kan worden bereikt in afgeschrikte toestand. Gewoon koolstofstaal heeft een lage hardbaarheid, maar door toevoeging van bepaalde legeringselementen neemt de kritische afkoelsnelheid af en neemt de hardbaarheid toe.

Ontlaten

Onder ontlaten wordt verstaan het verwarmen van het geharde staal tot temperaturen tussen 200 ⁰C en 700 ⁰C. Deze behandeling heft inwendige spanningen op die zijn opgewekt tijdens afschrikken. De hardheid neemt af en de taaiheid neemt toe. De keuze van de ontlaattemperatuur hangt af van de combinatie van gevraagde eigenschappen. Enkele voorbeelden:

- zaagbladen 220 ⁰C

- frezen en boren 240 ⁰C

- gereedschap voor het zagen van steen en hout 260 ⁰C

- beitels en hout- en schaafmessen 280 ⁰C

- houtzagen en veren 300 ⁰C

- hoge taaiheid ten koste van de hardheid 450 ⁰ -700 ⁰C

Bij de meeste staaltypen vindt koelen na ontlaten plaats in lucht, of afschrikken in olie of water, maar sommige gelegeerde staaltypen worden bros als ze in lucht worden afgekoeld.Ontlaten op ongeveer 100 ⁰C doet het tetragonale oprekken van de martensiet afnemen. Er ontstaat kubische martensiet met geringere spanningen. Bij verhogen van de temperatuur van 150 ⁰C tot 400 ⁰C treedt er uitscheiding van cementiet op, wat voor verdere verlaging van spanningen zorgt. De hardheid neemt hierbij af en de taaiheid neemt toe. Er kan aldus een compromis worden bereikt tussen enerzijds hardheid en anderzijds taaiheid.

Vol ontlaten

Deze warmtebehandeling wordt gegeven aan ondereutectisch staal om het in de zachtst mogelijke toestand te brengen. Het omvat het verwarmen van het staal tot een temperatuur die 30 ⁰C tot 50 ⁰C boven de Ac3 temperatuur ligt, gevolgd door langzaam afkoelen in een oven. De uiteindelijke structuur is ferriet met grove perliet.

Ausforming

Ausforming is een proces dat wordt toegepast op sommige laaggelegeerde staaltypen, waarbij het staal snel wordt afgekoeld vanaf de austeniteertemperatuur tot een bepaalde temperatuur boven de Ms temperatuur, waarna het plastisch wordt vervormd. De temperatuur waarbij de vervormingsbewerking plaatsvindt, hoewel hoog, ligt nog onder de rekristallisatietemperatuur, zodat de austeniet deformatieharding ondergaat. Als de vervormingsbewerking klaar is, zorgt koelen in lucht door het Ms – Mf traject ervoor dat de austeniet overgaat in martensiet (zie afbeelding 6a). De hiermee behaalde mechanische eigenschappen zijn beter dan die welke zijn verkregen met warmbewerken, gevolgd door een hardingsbehandeling.

Austempering

Austempering is een warmtebehandeling die toepasbaar is op sommige staaltypen, waarbij het werkstuk wordt afgeschrikt vanaf de austeniteertemperatuur in bijvoorbeeld een bad van gesmolten zout, waarin het boven de Ms temperatuur wordt gehouden. Er treedt isotherme transformatie op van austeniet naar bainiet (zie afbeelding 6b). De verkregen eigenschappen komen overeen met die van gehard en ontlaten staal en het proces wordt gebruikt voor de warmtebehandeling van complexe werkstukken, die bij een conventionele hardingsbehandeling zouden kunnen vervormen of scheuren.

Martempering

Martempering is een hardingsbehandeling voor staal die gepaard gaat met afschrikken uit het austenietgebied in een medium dat op een temperatuur wordt gehouden van net boven de Ms temperatuur, gevolgd door afkoelen in lucht. De aanvankelijk snelle afkoeling verhindert transformatie in perliet en het koelen in lucht door het martensiet-transformatiegebied vermindert het risico op scheuren.

Normaliseren

Normaliseren is afkoelen in rustige lucht van boven de Ac3 temperatuur en geeft een fijnere structuur dan volledig zachtgloeien, hetgeen een iets hardere en sterkere toestand oplevert.

Zachtgloeien

Ondereutectisch staal kan volledig worden zachtgegloeid door langzaam te koelen in een oven vanaf een temperatuur boven de Ac3 temperatuur. Boveneutectisch staal kan zacht worden gemaakt door zachtgloeien bij de A1 temperatuur. Zachtgloeien bij hogere temperaturen kan leiden tot uitscheiding van cementiet op de korrelgrenzen wat brosheid tot gevolg heeft. Koudbewerkt laagkoolstofstaal kan zacht worden gemaakt door rekristallisatie van ferriet bij 500 ⁰ – 600 ⁰C, hetgeen subkritisch zachtgloeien wordt genoemd.

Herstelgloeien

Herstelgloeien is het verwijderen van restspanningen door middel van een warmtebehandeling bij lagere temperatuur.

Veredelen

Veredelen is harden met opvolgend ontlaten op temperaturen tussen 400 ⁰ C tot ongeveer 650 ⁰C. De afhankelijkheid van de behaalde eigenschappen van de veredelingstemperatuur wordt op een veredelingsdiagram getoond (afbeelding 7). Met behulp van zulke veredelingsdiagrammen, die bijvoorbeeld in warmtebehandelingsatlassen van staalfabrikanten zijn te vinden, kan een voor een bepaald doel optimale veredeling worden gekozen. De diverse warmtebehandelingen en de daarmee verbonden temperaturen zijn samengevat weergegeven op het relevante deel van het ijzer-koolstofdiagram, zie afbeelding 8

Afbeelding 6a. Ausforming. Bewerking vindt plaats tussen tijd t1 en tijd t2.

Afbwwlding 6b. Austempering. Tijdens verblijf tussen tijd t1 en tijd t2 vindt isotherme vorming van bainiet plaats.

Afbeeldin 7, Veredelingsdiagram.

Afbeelding 8. Warmtebehandelingstemperaturen van staal.

OPPERVLAKTEHARDING

Bij gehard staal zijn de hardheid en treksterkte verhoogd, maar is de taaiheid afgenomen. Om bepaalde redenen wordt vaak geëist om alleen lagen direct onder het oppervlak te harden om daarmee een taaie kern met een slijtvast oppervlak te creëren, zoals bijvoorbeeld bij tandwielen. Oppervlakteharding heeft nog een bijkomend gunstig effect als gevolg van de opgewekte drukspanningen, die verlagen de bij buiging resulterende spanning. De vermoeiïngsgrens wordt er wezenlijk door verhoogd. Afbeelding 9 geeft het principe bij buigbelasting schematisch weer. Er kunnen vijf verschillende vormen van oppervlakteharding worden onderscheiden.

Afbeelding 9. Spanningsverloop in een op buiging belast oppervvlaktegehard onderdeel.

1 Directe oppervlakteharding

Via een geschikte methode wordt alleen het oppervlak verwarmd en daardoor geausteniteerd, Vervolgens wordt direct afgeschrikt. Dit kan met behulp van vlamharden met een vlam waarin zuurstof zich bindt met een gas met zeer hoge warmteinhoud zoals acetyleen of propaan. Er kan ook gewoon gas worden gebruikt dat voldoende wordt gecomprimeerd. De afschrikstraal volgt de brander op de voet, waarbij uitsluitend water of warm water (voor een wat gematigder afschrikken) in aanmerking komen. Olie is ongeschikt met het oog op brandgevaar. Het is echter ook mogelijk de verwarming plaats te laten vinden door middel van inductie met hoogfrequente stroom. Hiermee kan door keuze van de frequentie en de voortloopsnelheid de hardingsdiepte zeer nauwkeurig worden gestuurd. Verhoging van de frequentie verlaagt de hardingsdiepte. De volgende frequenties worden gebruikt:

- netfrequentie: 50 Hz

- middenfrequentie: 150Hz tot 20.000 Hz

- hoogfrequentie: 100.000 Hz tot 500.000 Hz

In alle gevallen moet de afkoeling sneller verlopen dan de warmteafvoer in het werkstuk.

2 Opkolen

Bij opkolen wordt de laag onder het oppervlak door vaste, vloeibare of gasvormige koolstofhoudende middelen opgekoold. De indringdiepte hangt af van de tijd. Gasvormig opkolen verloopt met behulp van koolwaterstofgassen zoals methaan (CH4). Er ontstaan ijzerkoolstof mengkristallen en waterstof. Als vloeibare opkolingsmiddelen worden cyanidebaden [Ba(CN)2] gebruikt. Er ontstaan FeC mengkristallen en BaCN2. Vaste opkolingsmiddelen zijn bijvoorbeeld beenderkool. Met de zuurstof uit de lucht ontstaat eerst CO2 en dan met meer koolstof CO. Uit ijzer en twee CO ontstaan dan ijzerkoolstofmengkristallen en CO2.

3 Kist-opkolen

Dit is een oppervlaktehardingsproces voor zacht staal, waarbij de werkstukken worden ingepakt in koolstofhoudend materiaal (houtskool, bariumcarbonaat, zware olie) in een gietijzeren kist, waarna de kist met inhoud gedurende enige tijd in een oven wordt verhit op 850-950 °C. De tijdsduur hangt af van de vereiste opkolingsdiepte. Na deze behandeling bezitten de werkstukken een hoog koolstofgehalte aan het oppervlak dat zich uitstrekt tot een diepte van 1-2 mm, terwijl de kern nog steeds een laag koolstofgehalte bezit. Als gevolg van de aanhoudende behandeling bij hoge temperatuur ontstaat er een algehele grove korrelstructuur en er is een drie-staps warmtebehandeling nodig om de uiteindelijke eigenschappen te verkrijgen. Deze behandeling bestaat uit:

- kernverfijning: verhitten tot 870-900 °C, gevolgd door afschrikken in olie om een verfijnde kernstructuur te krijgen;

- harden van de “schil”: verhitten tot 760 °C, net boven de kritische temperatuur, gevolgd door afschrikken in water om een martensitische “schil” te verkrijgen;

- ontlaten van de geharde schil om te komen tot de uiteindelijke hardheid.

Als alleen bepaalde delen van het oppervlak van een werkstuk moeten worden gehard, dan worden de delen van het oppervlak die niet moeten worden gehard afgedekt door middel van een langs galvanische weg aangebrachte koperlaag, alvorens te gaan harden.

4 Ihrigizing

Ihrigizing is een oppervlaktehardingsbehandeling voor staal waarbij het staal wordt verhit tot 930-1000 °C in contact met chloor en hetzij siliciumcarbide, hetzij ferrosilicium. Er ontstaat een siliciumrijk oppervlak, dat hard is en bestand is tegen corrosie.

5 Nitreren

Bij nitreren diffundeert atomaire stikstof in het staal. Daarbij nestelt stikstof zich voor een deel in de tussenruimtes van het kristalrooster en voor een deel ontstaan er nitriden. De nitridevorming kan door andere elementen met hoge affiniteit voor stikstof worden versterkt. Zulke elementen zijn: aluminium, chroom, wolfraam en vanadium. Bij nitreerstaal treft men doorgaans chroom en aluminium aan. Bij hogere temperaturen worden er weliswaar grotere nitreerdiepten bereikt, die echter gepaard gaan met verbrossing en vermindering van de bereikbare oppervlakteharding. Nitreerharding heeft tal van voordelen. In het bijzonder kan wegens de geringe maatverandering en de geringe vervorming van het werkstuk de behandeling als laatste stap plaatsvinden in het fabricageproces. De hoge inwendige drukspanningen in het oppervlak verhogen de vermoeiingsterkte aanzienlijk. Nadeel zijn de hoge kosten als gevolg van de lange nitreertijden van ongeveer 10 tot 60 uur. De gemiddelde nitreersnelheid ligt bij ongeveer 0,01 mm per uur.

Bij het gasnitreren wordt ammoniak gebruikt (NH3). NH3 valt bij 500 °C uiteen en de atomaire stikstof kan in het oppervlak diffunderen. Gasvormig stikstof zelf (N2) is ongeschikt omdat het zijn moleculaire vorm behoudt. Voor het bad- of poedernitreren wordt gebruik gemaakt van stikstof houdende zouten. Gewoon koolstofstaal wordt niet genitreerd omdat de gevormde harde en brosse nitriden in de gehele dwarsdoorsnede zouden diffunderen. Staal dat moet worden genitreerd bevat in het algemeen 0,2-0,5%C, 1%Al, tot 2%Cr en ongeveer 0,2%Mo. Er worden zeer harde aluminium- en chroomnitriden gevormd die het oppervlak een hardheid geven tot wel 1100 HD en een doordringdiepte van ongeveer 0,4 mm. Er is geen warmtebehandeling nodig na nitreren. Werkstukken die een bepaalde verspanende nabewerking behoeven, moeten deze voor het nitreren ondergaan, waarbij rekening moet worden gehouden met de kleine maar voorspelbare toename van de afmetingen die optreden tijdens nitreren.

STRUCTUREN

De eutectoïde samenstelling van staal wordt perliet genoemd. De lamellaire opbouw van perliet is goed te zien op afbeelding 10. Ondereutectoïdisch staal stolt als ferriet en perliet, zoals op afbeelding 11 is te zien. Bij boveneutectoïdisch staal ontstaat er eerst cementiet en daarna perliet, zoals is te zien op afbeelding 12. Op afbeelding 13 zijn de martensitische structuur na harden (a) en de structuur van hetzelfde staal na veredelen (b) naast elkaar weergegeven. Net zoals koolstof in staal kan diffunderen, kan het bij (ook tijdelijke) oververhitting uit het oppervlak wegdiffunderen. Er is dan sprake van randontkoling, waarbij de slijteigenschappen van het oppervlak zeer nadelig worden beïnvloed. Het verschijnsel is te zien op afbeelding 14. Afbeelding 15 toont het effect van normaalgloeien op gewalst staal. Afbeelding 16 toont het effect van zachtgloeien. Bij isotherme transformatie van austeniet bij een temperatuur tussen de neus van het TTT diagram en de Ms temperatuur ontstaat er een structuur die bainiet wordt genoemd. Opperbainiet, dat ontstaat bij het hogere eind van het temperatuurtraject, heeft een vervormd uiterlijk en is minder hard dan laagbainiet, dat ontstaat bij lagere temperaturen en dat een naaldvormig uiterlijk heeft. De eigenschappen van bainiet zijn gelijk aan die van ontlaten martensiet. Bainiet kan ook worden aangetroffen in de structuur van onvolledig gehard staal. Sommige laaggelegeerde staaltypen geven TTT diagrammen met een dubbele neus. In zulk staal kan een bainietstructuur worden verkregen via direct afschrikken van austeniet.

Afbeelding 10. Eutectoïde staal (0,8% C), perliet.

Afbeelding 11. Ondereutectoïdische staal (0,15% C), ferriet en perliet.

Afbeelding 12. Boveneutectoïdisch staal (1,5% C), cementiet en perliet.

Afbeelding 13. Staal C 35; (a) gehard, (b) veredeld.

Afbeelding 14. Verschillende randontkolingen.

Afbeelding 15. Staal; (a) gewalst, (b) na het walsen normaalgegloeid.

EFFECT VAN LEGEREN

Een andere manier om de eigenschappen van staal te veranderen is het toevoegen van legeringselementen, anders dan koolstof, die karakteristieken leveren die niet verkrijgbaar zijn met simpel koolstofstaal. Elk van de elementen die worden gebruikt voor het legeren van staal hebben een uitgesproken invloed op de microstructuur en op de temperatuur, verblijftijd en afkoelsnelheden waarbij de microstructuur verandert. Zij wijzigen de transformatiepunten tussen ferriet en austeniet, de oplos- en diffusiesnelheden en wedijveren met andere elementen bij de vorming van intermetallische verbindingen, zoals carbiden en nitriden. Er bestaat een enorme hoeveelheid empirische informatie over hoe legeren de warmtebehandelingscondities, microstructuur en eigenschappen beïnvloeden. Daar komt nog bij dat er een goed theoretisch begrip is van de principes, die met behulp van de computer de ontwerper in staat stelt om de genoemde effecten te voorspellen.

Een goed voorbeeld van de effecten van legeren is het fabriceren van een hoog-sterk staal met goede lasbaarheid. Dit kan niet worden bereikt met alleen koolstof , omdat koolstof brosse zones veroorzaakt rondom de las, maar het kan wel plaatsvinden door het koolstofgehalte laag te houden en kleine hoeveelheden van andere elementen, zoals nikkel of mangaan toe te voegen.

Het verstevigen van metalen wordt in principe bereikt door de weerstand van de roosterstructuur tegen bewegen van dislocaties te verhogen. Dislocaties zijn fouten in de kristalroosters die vervorming van metalen mogelijk maken. Als elementen, zoals nikkel, in vaste oplossing worden gehouden in ferriet, dan worden de nikkelatomen ingebed in de ijzerroosters en blokkeren zo de bewegingen van de dislocaties. Dit verschijnsel wordt oplosharding genoemd. Een nog grotere sterktetoename wordt verkregen door middel van uitscheidingsharding (precipitatieharding), waarbij bepaalde elementen, zoals titanium, niobium en vanadium, niet in vaste oplossing in de ferriet blijven tijdens afkoelen van het staal maar in plaats daarvan fijn verdeelde, extreem kleine carbide- of nitridekristallen vormen, die ook op zeer effectieve wijze de dislocatiebewegingen beperken. Bovendien veroorzaken de meeste sterke carbide- of nitridevormers kleine korrelafmetingen, omdat hun precipitaten een kiemvormende invloed hebben en de kristalgroei tijdens rekristallisatie van het afkoelende metaal afremmen. Het produceren van kleine korrelafmetingen is een andere methode om staal te verstevigen, omdat ook korrelgrenzen de beweging van dislocaties beperken.

LEGERINGSELEMENTEN IN STAAL

Aluminium

Aluminium heeft een zeer uitgesproken invloed op de insnoering van het ɣ -gebied, zodat er al bij 1% Al geen omzetting meer plaatsvindt. Aluminium is het krachtigste en vaakst gebruikte desoxidatiemiddel bij de staalfabricage. Al heeft een zeer gunstig effect op de weerstand tegen veroudering. Geringe toevoegingen bevorderen een fijnkorrelige structuur. Omdat Al met N zeer harde nitriden vormt, is het een legeringselement in nitreerstaal. Al verhoogt de weerstand tegen scalevorming en wordt daarom vaak toegevoegd aan ferritisch hittevast staal. Bij ongelegeerd koolstofstaal kan de weerstand tegen scalevorming worden bevordert door Al in het oppervlak te brengen. Al is een legeringselement in ijzer-nikkel-kobalt-aluminium permanente magneetlegeringen.

Chroom

Chroom snoert net als silicium het ɣ-gebied in. Chroom krijgt een heel bijzondere betekenis als legeringselement voor corrosievast staal. Bij een chroomgehalte van 13% en hoger is er sprake van roestvast staal. Chroom vormt in sterke mate bijzondere carbiden zoals Cr25C6, Cr7C3, Cr3C2, (FeCr)3C. In het laatste geval zijn in cementiet ijzeratomen verruild voor chroomatomen. Dat betekent hoge slijtvastheid, bijvoorbeeld voor gereedschappen die daardoor tot hoge temperaturen zijn te gebruiken, omdat de carbiden bestand zijn tegen hoge temperaturen.

Chroom verlaagt de kritische afkoelsnelheid waardoor harding in lucht mogelijk is (vanaf ongeveer 13% Cr) bij goede doorharding. De aanloopeffecten verschuiven naar hogere temperaturen. Hierdoor ontstaat de geschiktheid voor warmbewerkingsgereedschap. Staal met chroomgehaltes tussen 0,5% en 1,7% en een koolstofgehalte rond 1% wordt veel gebruikt voor kogels in kogellagers en voor zuigers. De lasbaarheid neemt af met stijgend chroomgehalte. De treksterkte van het Cr-houdende staal neemt toe met 80 tot 100 N/mm2 per % Cr.

Fosfor

Fosfor wordt doorgaans gezien als een verontreiniging, omdat het tijdens stolling sterke segregatie veroorzaakt. Als gevolg van de betrekkelijk geringe diffusiesnelheid, zowel in de austeniet als in de ferriet, kan deze segregatie maar moeilijk worden opgeheven. De mate van segregatie kan niet met zekerheid worden vastgesteld.

Omdat het welhaast onmogelijk is om een homogene verdeling van P te verkrijgen wordt het gehalte zo laag mogelijk gehouden en in geval van kwalitatief hoogwaardig staal, wordt er gestreefd naar een bovengrens van 0,03-0,05%. Zelfs in de kleinste hoeveelheden verhoogt P de neiging tot ontlaatbrosheid. Deze ontlaatbrosheid neemt toe met toenemend C-gehalte, stijgende hardingstemperatuur, met de korrelgrootte en met de verlaging van de reductieverhouding bij smeden. Verbrossing treedt op in de vorm van koudscheuring en gevoeligheid voor stootbelasting (neiging tot brosse breuk). In laaggelegeerd constructiestaal met C-gehaltes van ongeveer 0,1%, verhoogt P de sterkte en weerstand tegen atmosferische invloeden. Cu helpt bij het verbeteren van de corrosieweerstand.

Kobalt

Kobalt vormt geen carbiden. Het verhindert korrelgroei bij verhoogde temperaturen en zorgt er in sterke mate voor dat ontlaat- en hoge -temepratuursterkte behouden blijven. Co wordt dan ook vaak aan snelstaal, warmbewerkingsgereedschap, kruipvast staal en staal voor gebruik bij hoge temperatuur toegevoegd. Staal waaraan in grote hoeveelheden Co is toegevoegd wordt gebruikt voor permanente magneten.

Koolstof

Koolstof is het belangrijkste legeringselement in staal. Ongelegeerd staal zal naast koolstof ook silicium, mangaan, fosfor en zwavel bevatten, die onbedoeld meekomen tijdens de staalfabricage. Toevoeging van verdere legeringselementen ter verkrijging van bepaalde eigenschappen resulteert in gelegeerd staal. Met stijgend C-gehalte nemen de sterkte en hardheid van het staal toe, maar taaiheid, smeedbaarheid , lasbaarheid en verspaanbaarheid nemen af. Koolstof heeft vrijwel geen invloed op de corrosieweerstand tegen water, zuren en hete gassen.

Koper

Staal houdt aan het smelten vaak geringe hoeveelheden koper (enkele tienden van een procent) over. Koper wordt slechts aan enkele staallegeringen toegevoegd, omdat het zich ophoopt onder eventuele scalelagen en bovendien de korrelgrenzen penetreert, waardoor er sterke oppervlaktegevoeligheid optreedt bij warmbewerken. Cu verhoogt de rekgrens en de verhouding rekgrens/treksterkte. Cu gehaltes van meer dan 0,30% kunnen leiden tot uitscheidingsharding die de warmbewerkbaarheid vermindert (warmscheuren). De hardbaarheid wordt door Cu verbeterd. De lasbaarheid wordt niet door Cu beïnvloed. Boven 0,5% Cu neemt de sterkte toe en heeft het een gunstige invloed op het corrosiegedrag (corrosion tensile steel of corten staal). In zuurvast hooggelegeerd staal verbetert een Cu-gehalte van meer dan 1% de weerstand tegen zoutzuur en zwavelzuur.

Mangaan

Mangaan zelf heeft als metaal weinig betekenis. Zijn zeer complexe kristalrooster heeft slechte mechanisch eigenschappen tot gevolg. Naast zijn rol als legeringselement in staal, is mangaan ook van belang als legeringselement in non-ferro metalen. Mangaan onderdrukt de stabiele omzetting en veroorzaakt veranderingen in het metastabiele systeem, zoals valt op te maken uit het binaire ijzer-mangaan fazediagram (afbeelding 17). Het linkergedeelte is makkelijk te lezen, het rechter gedeelte laat zien hoe ingewikkeld een binair fazediagram kan zijn. In het geval van mangaan is dat het gevolg van de verschillende (vier stuks) vormen, waarin mangaan kan voorkomen. Mangaan is een desoxidatiemiddel. Het bindt zwavel tot Mn-sulfide en verlaagt daardoor de ongunstige invloed van ijzersulfiden. Het heeft bijzondere betekenis bij automatenstaal, het risico van warmbreukgevoeligheid neemt af. Mn reduceert in sterke mate de kritische afkoelsnelheid en bevordert daardoor de hardbaarheid. Rekgrens en sterkte nemen toe door toevoeging van Mn en het heeft een gunstige invloed op de smeedbaarheid en lasbaarheid (Mn tot 2%)en verhoogt de doorhardingsdiepte. Gehaltes van meer dan 4% leiden samen met langzamere afkoeling tot vorming van een brosse martensietstructuur, zodat zulke Mn-gehaltes nauwelijks worden gebruikt. Staal met meer dan 12% Mn is austenitisch als het C-gehalte ook hoog is, omdat Mn het austenietgebied aanzienlijk uitbreidt. Staal met meer dan 18% Mn is niet-magnetisch, ook niet na sterke vervorming en het blijft taai bij temperaturen onder het vriespunt.

Afbeelding 16 (a). Lamellaire perliet na gewone omzetting.

Afbeelding 16 (b). Bolvormige perliet na zachtgloeien.

Afbeelding 17. Binair toestandsdiagram van ijzer-mangaan volgens Houdremont.

Molybdenium

Molybdenium snoert het ɣ -gebied in. Minder dan 0,5% Mo verbetert de hittevastheid, alsmede de kruipeigenschappen. Het reduceert de kritische afkoelsnelheid en verbetert de hardbaarheid. Mo reduceert in sterke mate de ontlaatbrosheid, zoals bijvoorbeeld bij chroom-nikkelstaal en mangaanstaal, het bevordert de fijnkorreligheid en het heeft een gunstige invloed op de lasbaarheid. Mo verhoogt de rekgrens en sterkte. Bij verhoging van het Mo-gehalte neemt de smeedbaarheid af. Mo is een uitgesproken carbidevormer, hetgeen gunstig is in het geval van snelstaal. Mo verbetert de sterkte bij hoge temperatuur, maar reduceert de weerstand tegen scalevorming. De corrosievastheid van chroomstaal kan door enkele procenten molybdenium worden verbeterd. Er bestaan typen permanent-magneetstaal met 25% Mo.

Nikkel

Nikkel verschuift de kritische afkoelsnelheid bij het harden aanzienlijk omlaag, waardoor doorharding en doorveredeling ook duchtig worden beïnvloed, zoals op afbeelding 18 is te zien. Toevoeging van nikkel leidt tot korrelverfijning en daarmee tot verhoging van de taaiheid. Dergelijk materiaal verdraagt stootbelastingen wezenlijk beter. Nikkel beïnvloedt in hoge mate de fysische eigenschappen in velerlei opzicht. Zo zijn ijzer-nikkellegeringen belangrijke materialen voor permanente magneten. Het feit dat legeringen met 36% nikkel en 12% chroom een over een breed temperatuurbereik constante elasticiteitsmodule hebben, maakt dit materiaal onder andere geschikt voor onrustveren in mechanische uurwerken of stemvorken. Als voorbeeld van de afhankelijkheid van de fysische eigenschappen van het nikkelgehalte, dient de thermische uitzettingscoëfficiënt op afbeelding 19. Er wordt gebruik gemaakt van de minimum waarde van 1,5.10-6/K die ligt bij 36% nikkel voor het zogenaamde Invarstaal. Bij dit materiaal bereiken de elektrische en thermische geleidbaarheid minimumwaarden.

Silicium

Silicium komt net als mangaan in al het staal voor, omdat het al aanwezig is in het ijzererts. Bij de staalfabricage wordt silicium uit de ovenstenen geabsorbeerd door de smelt. Staal wordt alleen siliciumstaal genoemd als het Si-gehalte hoger is dan 0,40%. Si snoert het austenietgebied sterk in en het verhoogt de sterkte en slijtvastheid. Bij constructiestaal leidt silicium tot verhoging van de rekgrens, wat vooral gunstig is bij stootbelasting, waardoor zulk staal kan worden gebruikt voor de fabricage van veren. Silicium bevordert net als mangaan de doorharding en doorveredeling. Si verhoogt ook de weerstand tegen scalevorming bij hoge temperatuur, zodat hittevaste legeringen Si bevatten. Omdat Si de warm- en koudvervorming nadelig beïnvloedt is het toegestane gehalte beperkt. Met 12% wordt er een goede weerstand verkregen tegen zuren, maar zulke staaltypen kunnen alleen worden verwerkt in de vorm van zeer harde, brosse gietstukken, die alleen door slijpen kunnen worden nabewerkt. Vanwege de aanzienlijke afname van de elektrische geleidbaarheid en verdere elektromagnetische eigenschappen, wordt Si gebruikt voor elektrotechnische toepassingen, zoals transformatorblik.

Stikstof

Stikstof kan voorkomen als verontreiniging en als legeringselement. Als verontreiniging omdat N de taaiheid verlaagt als gevolg van uitscheidingen die leiden tot veroudering en blauwbrosheid (in het vervormingsgebied waar blauwkleuring optreedt lopend van 300 tot 350 °C) en vanwege de mogelijkheid van initiatie van interkristallijne spanningscheuren in ongelegeerd en laaggelegeerd staal. Als legeringselement vergroot N de austenietfaze en stabiliseert het de austenietstructuur. Als gevolg van nitridevorming tijdens nitreren levert N hoge oppervlaktehardheid (zie afbeelding 20).

Afbeelding 18. Doorharding respectievelijk doorveredeling als gevolg van het nikkeltoevoeging.

Afbeelding 19. Thermische uitzettingscëfficiënt als functie van het nikkelgehalte.

Afbeelding 20. Verhoging van de randhardheid door nitreren voor twee verschillende nitreerstalen.

Vanadium

Vanadium snoert het ɣ-gebied in. Het is een uitgesproken carbidevormer, hetgeen gunstig is voor verspaningsgereedschap. Het wordt primair gebruikt als additioneel legeringselement in snelstaal, staal voor warmvervormen en kruipvast staal. Omdat V de korrels verfijnt en harding in lucht verhindert als gevolg van carbidevorming, bevordert het de lasbaarheid van warmtebehandelbaar staal.

Waterstof

Waterstof (atomair, dus geen H2) heeft een heel kleine atoomstraal en is daardoor in staat om zich in het metaalrooster te nestelen en ook te bewegen. Waterstof in staal kan leiden tot scheuren en verbrossing. Bij behandelingen van staal, die opname van waterstof mogelijk maken, dienen dan ook geschikte maatregelen te worden getroffen om dat te voorkomen.

Wolfraam

Wolfraam snoert het ɣ-gebied in en vormt met ijzer en koolstof een dubbelcarbide (WFe)6C. De kritische afkoelsnelheid wordt door wolfraam zo goed als niet beïnvloed. Zuiver wolfraamstaal is waterhardend. Staal met daarin het dubbelcarbide in een martensitische matrix wordt zeer gewaardeerd als gereedschapstaal voor zowel koud- als warmbewerken. Het zogenaamde zilverstaal, dat met name wordt gebruikt voor boren en draadsnijders, bevat naast 1% C ook 1% W. Bij warmbewerkingstaal ligt het wolfraamgehalte tussen 4% en 9% bij een laag koolstofgehalte (0,5% C). W verbetert de taaiheid en remt de korrelgroei. W heeft een nadelige invloed op de weerstand tegen scalevorming.

Zuurstof

In de smelt kan bij zuiver ijzer ongeveer 0,2% zuurstof oplossen. Deze oplosbaarheid loopt naar het smeltpunt met machten van tien terug. Bevinden zich in het staal elementen met hogere affiniteit tot zuurstof, zoals bijvoorbeeld aluminium, dan binden zij de zuurstof tot een oxide, dat in het staal achterblijft. Bij hogere temperaturen komt het bijvoorbeeld bij smeden tot vorming van verscheidene ijzeroxiden aan het oppervlak, het zogenaamde hamerslag of walshuid, dat naderhand moet worden verwijderd. Zuurstof heeft een zeer nadelige invloed op de mechanische eigenschappen van staal, in het bijzonder op de kerfslagtaaiheid en dan vooral in de dwarsrichting. De neiging tot verouderingsbrosheid, breukgevoeligheid bij hoge temperatuur, vezelvormige en visgraatvormige breuk neemt toe.

Zwavel

Zwavel komt in staal voor als ijzersulfide of als legeringselement. Uitscheidingen van ijzersulfide-eutectica met laag smeltpunt omringen de korrelgrenzen waardoor de samenhang afneemt en er breuk langs de korrelgrenzen kan optreden, dit verlaagt de warmvervormbaarheid. De taaiheid in de dwarsrichting wordt door S sterk gereduceerd. S leidt in het bijzonder tot segregatie in ongekalmeerd gegoten staal. Dat betekent opeenhoping in een deel van het gietblok (bloksegregatie) of in de kern (kernsegregatie). Segregatie houdt ontmenging in van de homogene smelt tijdens stolling. De kennis van segregatiezones is onder andere van belang met het oog op de lasbaarheid. S verhoogt de gevoeligheid voor lasscheuren. Bij automatenstaal wordt juist gestreefd naar zwavelgehaltes van 0,15% tot 3%. De daarmee gepaard gaande verbrossing (verlaging van de taaiheid) leidt tot zeer korte spanen. Automatenstaal wordt in gekalmeerde toestand gegoten. De zwavel is gelijkmatig verdeeld in de matrix.

CLASSIFICATIE VAN DE STAALTYPEN

Er bestaan talloze staaltypen, die allemaal verschillende chemische samenstellingen hebben en zijn ingedeeld via speciale nummersystemen die door verscheidene landen zijn ontwikkeld om ze te kunnen classificeren. Daar komen nog de verschillende warmtebehandelingen, microstructuren, koudvervorming, vormen en oppervlakteafwerkingen bij, waardoor de verscheidenheid nog groter wordt. Gelukkig kan staal worden ingedeeld in een aantal hoofdgroepen volgens hun chemische samenstelling, toepassing, vormen en oppervlaktecondities.

Chemische samenstelling

Op basis van chemische samenstelling kan staal worden gegroepeerd in drie hoofdklassen:

- koolstofstaal;

- laag gelegeerd staal;

- hoog gelegeerd staal.

Al het staal bevat een geringe hoeveelheid incidentele elementen die afkomstig zijn van het staalfabricage proces. Ze omvatten onder andere mangaan, silicium of aluminium van het desoxidatieproces, alsmede fosfor en zwavel dat wordt opgenomen uit het erts en de brandstof in de smeltoven. Koper en andere metalen, zijn afkomstig uit schroot. Al deze elementen maken gewoonlijk minder dan 1 % uit en ze worden niet beschouwd als legeringselementen. Koolstofstaal wordt verreweg het meest geproduceerd en gebruikt en neemt ongeveer 90 % van de wereld staalproductie voor zijn rekening.

- Bedraagt het koolstofgehalte meer dan 0,5 % wordt het gerekend tot hoog-koolstofhoudend staal;

- met 0,2 tot 0,49 % koolstof tot middelmatig-koolstofhoudend staal;

- met 0,05 tot 0,19 % tot laag-koolstofhoudend staal;

- met 0,015 tot 0,05 % koolstof tot extra-laag-koolstofhoudend staal;

- met minder dan 0,015 % koolstof tot ultra-laag-koolstofhoudend staal.

Koolstofstaal wordt ook wel gedefinieerd als staal dat minder dan 1,65 % mangaan, 0,6 % silicium en 0,6 % koper bevat, waarbij het totaal van deze andere elementen niet hoger mag zijn dan 2 %. Laag-gelegeerd staal bevat tot 8 % legeringselementen, in geval van hogere concentratie wordt het beschouwd als hoog-gelegeerd staal. Naast koolstof zijn er nog tal van andere legeringselementen. Verscheidene van deze elementen worden tegelijkertijd toegevoegd ter verkrijging van specifieke eigenschappen. Tabel 2 geeft een overzicht.

STAALSOORTEN

De vele toepassingen van staal demonstreren de veelzijdigheid van dit materiaal. Koolstofstaal komt tegemoet aan het merendeel van de eisen die gebruikers stellen. Toepassing van duurdere legeringen begint met de vraag naar combinaties van eigenschappen die niet kan worden beantwoord door koolstofstaal.

Laag gelegeerd staal met hoge sterkte (HSLA staal)

Aan de vraag naar hoge sterkte, goede lasbaarheid en hogere weerstand tegen atmosferische corrosie wordt tegemoet gekomen door een groep genaamd laag gelegeerd hoogvast staal (Eng. High Strength Low Alloy of HSLA staal). Dit is een categorie van laag-gelegeerd staal met een zeer fijne korrel, die is verkregen door toevoeging van kleine, gecontroleerde hoeveelheden niobium, titanium of vanadium. Deze elementen vormen uitscheidingen van carbiden, die austenietgroei tijdens warmbewerken tegengaan. Dit, gekoppeld aan een nauwe controle van warmwalstemperaturen en een eveneens gecontroleerde afkoelsnelheid, geeft een extreem fijnkorrelige structuur. De rekgrens ligt tussen 350 en 560 MPa. HSLA staal wordt gebruikt voor gaspijpleidingen, schepen, offshore constructies en opslagtanks.

Snelstaal

Snelstaal is een hooggelegeerd staaltype dat zijn sterkte en hardheid behoudt tot temperaturen van rond 650 °C. Het wordt gebruikt voor de fabricage van verspaningsgereedschap. De basissamenstelling is: 0,6%-0,8% C, 18% W, 4% Cr, 1% V. Er vormen zich zeer harde en stabiele chroomcarbiden, vanadiumcarbiden en complexe ijzer-wolfraamcarbiden in de structuur. De vereiste warmtebehandeling is afschrikken in olie of in geblazen lucht vanaf 1250 °C, gevolgd door een twee-trapsontlaatbehandeling. Ontlaten in het traject 300 °C-400 °C zorgt ervoor dat het merendeel van de achtergebleven austeniet alsnog overgaat in martensiet en de tweede ontlaatbehandeling bij 550 °C-600 °C verlaagt de inwendige spanningen en vormt een structuur die bestaat uit bolvormige carbiden in een versterkte matrix.

Automatenstaal

Deze groep, ontwikkeld voor goede verspaanbaarheid en voor fabricage van moeren en schroeven, bevat tot 0,35% zwavel en 0,35% lood, soms kleine hoeveelheden tellurium of selenium. Deze elementen vormen vele insluitsels, die gewoonlijk worden vermeden maar hier gewenst zijn omdat ze lange, gevaarlijke metaalkrullen, die tijdens verspanen worden gevormd, nu opbreken in kleine spaantjes. Dit houdt gereedschap en werkstukken schoon, verbetert de standtijd van het gereedschap en maakt verspanen met hogere snelheden mogelijk.

Austenitisch-mangaanstaal (Hadfield staal)

Een andere groep is het slijtvast staal, waarvan slijtplaten worden gemaakt voor machines voor het verwerken van onder andere steen, zoals steenbrekers en scheppen. Het is austenitisch staal dat ongeveer 1,2% koolstof bevat en 12% mangaan. Laatstgenoemd element is een sterke austenietvormer, dat wil zeggen het houdt het staal bij kamertemperatuur in de austenitische toestand. Mangaanstaal staat ook wel bekend als Hadfield staal, naar zijn uitvinder Robert Hadfield. De slijtavstheid wordt ontleend aan het deformatiehardend vermogen van dit staal. Deformatieharding treedt op als gevolg van deformatie van het oppervlak waardoor er grote hoeveelheden verstoringen worden opgewekt in de kristalroosters die op effectieve wijze de doorloop van dislocaties tegenhouden, met andere woorden hoe harder je slaat, des te sterker het wordt. Dergelijke significante toenames aan sterkte door koudvervormen worden ook gebruikt bij de productie van hoogsterk, koudgetrokken draad, zoals wordt gebruikt in voorgespannen beton of autobanden. Een speciaal geval is pianosnaar, gemaakt van 0,8% koolstofstaal, dat een treksterkte kan bereiken van 2,7 N/mm2.

Lagerstaal

Een belangrijke groep die de enorme invloed demonstreert die de materiaalontwikkeling heeft ondervonden is staal dat wordt gebruikt voor rol- en kogellagers. Dit is gewoonlijk laaggelegeerd staal dat 1% C, 1,2%-1,5% Cr, 0,25 % Ni, 0,4%-0,5% Mn en 0,25% Mo bevat, of hooggelegeerd staal dat tot 2% C en 12%-13% Cr bevat. Het laaggelegeerde staal wordt afgeschrikt in olie vanaf 810 °C en ontlaten op 150 °C hetgeen een hardheid oplevert van 800-850 HD, terwijl hooggelegeerd staal in olie wordt afgeschrikt vanaf 960 °C en ontlaten op 200 °C, waarmee een hardheid wordt behaald van 850-900 HD. Na warmtebehandeling is het buitengewoon hard, maar bovenal is het extreem zuiver, omdat het is ontdaan van praktisch alle insluitsels door middel van vacuümbehandeling van het vloeibare staal. Insluitsels zijn buitengewoon schadelijk in lagers omdat ze spanningsconcentraties opwekken die resulteren in lage vermoeiingssterkte.

Roestvast staal

Deze staalgroep wordt elders uitvoerig behandeld.

Transformatorblik

Voor transformeren van elektrische energie is een staalsoort nodig met een hoog siliciumgehalte. Het staat ook wel bekend onder de naam transformatorblik. Transformatoren zijn opgebouwd uit een stapeling van dunne platen die onderling zijn geïsoleerd om het vloeien van wervelstromen tot een minimum te beperken, waardoor stroomverlies en warmteopwekking tot een minimum worden beperkt. Er wordt tot 4,5% Si aan het staal toegevoegd hetgeen de elektrische weerstand van het staal verhoogt. Meestal wordt er gebruik gemaakt van staal met 3,5% Si en het is zodanig gewalst en ontlaten dat de kanten van de eenheidscellen evenwijdig liggen met de walsrichting. Dit verbetert de magnetische-fluxdichtheid met ongeveer 30%.

Gereedschapstaal

Gereedschapstaal wordt in kleine hoeveelheden geproduceerd. Het omvat dure legeringen en het wordt vaak alleen per kg verkocht onder hun individuele handelsnamen. Het is over het algemeen zeer hard, slijtvast, sterk, ongevoelig voor plaatselijke oververhitting en meestal afgestemd op specifieke gebruiksdoeleinden. Het moet maatvastheid bezitten tijdens harden en ontlaten. Het bevat sterke carbidevormers zoals wolfraam, molybdenium, vanadium en chroom in verschillende combinaties en vaak ook kobalt en nikkel ter verbetering van de prestaties bij hoge temperatuur.

Matrijsstaal

Matrijsstaal is een staaltype dat wordt gebruikt voor de fabricage van matrijzen. Het moet kunnen worden gehard zonder vervorming. Er bestaan een aantal typen en de keuze hangt af van het soort matrijs. Staaltypen voor bijvoorbeeld vormgieten zijn chroom-, chroom/molybdenium- of chroom/wolfraamlegeringen die 0,3%-0,45% C bevatten. Voor het gieten van zinklegeringen is een staaltype met 1,75% Cr geschikt, voor het gieten van aluminiumlegeringen, waarbij de temperaturen hoger zijn, wordt 5% Cr-staal gebruikt en voor het gieten van koperlegeringen wordt een staaltype met ongeveer 10% W en 3%-4% Cr gebruikt.

Fijnkorrelig staalsoorten

Dit is staal met een inherent fijne korrelstructuur, waarvan de temperatuur waarbij korrelgroei optreedt hoger ligt dan voor de meeste andere staaltypen. Dit is een karakteristiek van staal dat is gedesoxideerd met aluminium.

Kroezenstaal

Kroezenstaal is staal van hoge kwaliteit dat wordt gemaakt van hoogwaardig erts of schroot en ijzerlegeringen, door middel van smelten in een kroes, meestal via inductieverhitten. Er vindt geen raffinage plaats, zoals bij andere vormen van staalfabricage.

Hergesmolten staal

Voor tal van speciale doeleinden wordt staal gevraagd met een extreem hoog zuiverheidsniveau. Dit kan worden bereikt door hersmelten in vacuüm boogovens of hersmelten onder elektroslak. Bij eerstgenoemd proces wordt de ingot, waarvan de kop en het eind zijn afgezaagd en het oppervlak is geslepen om plekken met verontreinigingen te verwijderen, gebruikt als oploselektrode. De boog wordt getrokken in vacuüm en de elektrode smelt af. De smelt stolt daarna in een watergekoelde koperen matrijs in een vacuümkamer. Insluitsels komen als schuim bovendrijven op het stollende oppervlak. Bij het elektroslak smelten wordt de elektrode, die bestaat uit een ingot of een warmgewalste bloom, gesmolten onder een dunne slakkenlaag. Als de metaaldruppels deze slakkenlaag passeren naar de water gekoelde matrijs, worden insluitsels geabsorbeerd door de slakkenlaag.

Nitralloy staal

Dit is staal voor nitreerdoeleinden, het bevat ongeveer 1% aluminium. Hierdoor kunnen er zeer harde aluminiumnitriden worden gevormd in een smalle zone dicht onder het staaloppervlak.

Dead mild steel

Dit is een staaltype met een zeer laag koolstofgehalte, ongeveer 0,05%, dat wordt gebruikt in de vorm van dunne plaat en band voor perswerk.

VERVORMEN VAN STAAL

De vervorming van constructieonderdelen speelt in de techniek een dubbelrol. Enerzijds worden onderdelen vervaardigd door middel van vervormingsprocessen, anderzijds mogen ze tijdens gebruik slechts binnen nauwe grenzen vervormen. Men dient te beseffen dat in principe elk constructie-element tijdens gebruik vervormt. Er wordt onderscheid gemaakt tussen elastische vervorming, die na het wegnemen van de belasting verdwijnt, en plastische vervorming die na het wegnemen van de belasting blijft. De plastische vervorming wordt gebruikt bij de fabricage van werkstukken, terwijl tijdens gebruik alleen elastische vervorming mag optreden.

Elastisch vervormen

Het mechanisme van de elastische vervorming in het rooster kan worden verklaard uit het feit dat tussen twee atomen in het rooster aantrekkende en afstotende krachten optreden, die in onbelaste toestand met elkaar in evenwicht zijn. Bij elastische vervorming wordt de roosterafstand gewijzigd, zoals is te zien op afbeelding 21 voor trek- en afschuifbelasting. Het evenwicht verschuift naar een nieuw evenwicht tussen in- en uitwendige krachten.

Afbeelding 21. Krachten tussen twee naburige roosteratomen.

Plastische vervorming

De onomkeerbare plastische vervorming treedt op als de belasting het elastische deel overschrijdt. De macroscopisch blijvend lijkende vervorming is in werkelijkheid niet blijvend. Er is sprake van het glijden van lagen over roosterafstanden. Dit wordt aangduid als translatie. Het is de hoofdoorzaak van de plastische vervorming. Het glijden wordt op gang gebracht door schuifspanningen, die een grenswaarde overschrijden. Bij het vereenvoudigde model van een eenkristal onder trekbelasting, treedt de maximale schuifspanning op onder een hoek van 45° met de trekspanning. De plastische vervorming in deze eenvoudige voorstelling is te zien op afbeelding 22. Als glijvlakken komen vlakken met dichtste bolstapeling in aanmerking, bij het kubisch vlakkengecentreerde rooster zijn dat 8 glijvlakken, zie afbeelding 23.

De plastische vervormbaarheid hangt dus af van het roostertype, hoe meer glijvlakken des te waarschijnlijker is het samengaan van een glijvlak met een voldoende hoge schuifspanning. Aluminium, γ -ijzer, koper nikkel en lood zijn vlakkengecentreerd en daarom goed vervormbaar. Bij polykristallijne structuren hebben de glijvlakken uiteenlopende oriëntaties (afbeelding 24) waardoor ze elkaar hinderen bij het glijden met als gevolg een toename van storingen in het rooster door dit onderlinge hinderen en daarmee een verslechtering van de plastische eigenschappen. Rekent men voor een eenkristal de benodigde schuifspanning uit en wordt die vergeleken met de voor het begin van plastische vervorming werkelijk voorhanden zijnde schuifspanning, dan blijkt dat de plastische vervorming al veel eerder begint dan met de berekende schuifspanning overeenkomt. Dit komt omdat glijden in een klein deel van het kristal begint. Er moet van worden uitgegaan dat de glij omstandigheden hier gunstiger zijn, dat wil zeggen de bolstapeling is dichter. Het zijn de roosterfouten zoals de dislocaties, van waaruit de plastische vervorming begint en hun aantal bevordert de plastische vervormbaarheid. De dislocaties lopen tijdens vervormen naar de korrelgrenzen alwaar ze verdwijnen. Door dit alles nemen hardheid, rekgrens en treksterkte toe, terwijl de taaiheid afneemt. Er is dan sprake van koudversteviging. Afbeelding 25 laat de toename van de Vickershardheid zien als functie van de mate van vervorming. De plastische vervorming eindigt met breuk, als de splijtsterkte wordt overschreden. Deze breuk kan optreden als een splijt- of als een afschuifbreuk, zie afbeelding 26.

Afbeelding 22. Model van translatie.

Afbeelding 23. De acht glijvlakken in kubisch vlakken gecentreerde elementair cellen.

Afbeelding 24. Schematische weergave van de verdeling gelijke roostervlakken in een veelkristal.

Afbeelding 25. Vickershardheid als functie van de koudvervorming.

Afbeelding 26. Scheidingsbreuk en afschuifbreuk.

Kruip

Onder kruip wordt verstaan de met verloop van tijd optredende plastische vervorming bij gelijkblijvende belasting. De kruipneiging neemt met verloop van tijd af. Kruip is materiaalafhankelijk en dus een materiaaleigenschap. Afbeelding 27 toont het kruipen van staal met verschillende hardheden onder constante beproevingskracht tijdens hardheidsbeproeving.

Afbeelding 27. Kruipneiging van staal met verschillende hardheden.

Lüdersbanden

Als de belasting toeneemt vindt er een overgang plaats van elastische naar plastische vervorming, Dit is het punt a op afbeelding 28, waar dislocaties in beweging komen. Sommige staaltypen vertonen een uitgesproken rekgedrag. Er is dan sprake van een bovenste vloeigrens (a) en een onderste vloeigrens (b), waar het staal plastisch gaat vervormen. Het optreden van de bovenste vloeigrens wordt toegeschreven aan het pinnende effect van interstitiële atomen op de beweging van de dislocaties. Als de spanning hoog genoeg is opgelopen om deze hindernissen te overwinnen, kunnen de dislocaties weer in beweging komen. Het plastisch vervormde metaal tussen b en c vormt een Lüdersband. Lüdersbanden zijn ongewenst bij commercieel dieptrekwerk en op andere koudvervormde werkstukken. Het verschijnsel kan worden uitgebannen door middel van ontlaatwalsen.

Afbeelding 28. Lüdersbanden.

Rekristallisatie

Plastische vervorming wekt veranderingen op in het kristalrooster, die leiden tot versteviging en harding. Dit kan doelbewust plaatsvinden ter verhoging van de sterkte. Dit is de enige mogelijkheid voor die materiaalsoorten, waarvan de sterkte niet kan worden beïnvloed door warmtebehandeling. Versteviging kan ook alleen tot het oppervlak beperkt blijven. Versteviging van oppervlakken als gevolg van walsen of kogelstralen is terug te voeren op plastische vervorming. Bij bepaalde vervormingsmethodes, zoals walsen met toenemende vervormingsgraad, kunnen er voorkeursrichtingen in het rooster ontstaan. Er is dan sprake van textuur en de materiaaleigenschappen zijn dan richtingsafhankelijk geworden. In veel gevallen zijn de gevolgen van de plastische vervorming, zoals die bij de vervaardiging van een werkstuk of van halffabrikaten zijn ontstaan, ongewenst. Ze hebben de eigenschappen van het werkstuk op ongewenste wijze veranderd of ze staan verdere bewerking van halffabrikaten in de weg. Afbeelding 29 toont de bij plastische vervorming ontstane glijstructuren in het kristal en afbeelding 30 toont de verstevigingskrommen van een aantal staaltypen. Opheffing van de verandering van de materiaaleigenschappen als gevolg van plastische vervorming vindt plaats door middel van warmtebehandeling. Dit is goed te zien aan de hand van afbeelding 31a met het verloop van de hardheid en afbeelding 31b met het verloop van de breukrek bij stijgende gloeitemperatuur.

Op beide afbeeldingen kunnen vier zone's worden onderscheiden:

- tussen punt 0 en 1 blijven de eigenschappen ongewijzigd;

- tussen punt 1 en 2 veranderen de eigenschappen weinig;

- tussen punt 2 en 3 veranderen de eigenschappen plotseling en sterk;

- voorbij punt 3 blijven de eigenschappen weer onveranderd.

Afbeelding 29. Glijlijnen in zacht staal na 10% stuiken.

Afbeelding 30. Verstevingingskrommen van verschillende staaltypen.

Afbeelding 31. Verandering van de materiaaleigenschappen door gloeien na voorafgaande versteviging door plastische vervorming a) hardheid en b) breekrek.

Voorbij punt 3 worden de eigenschappen van het onvervormde materiaal herverkregen. Het bereik van de lichte afname van de materiaaleigenschappen wordt kristalherstel genoemd. De afname van de inwendige spanningen berust op een ordening in de verdeling van de dislocaties. Het bereik van het volledig verdwijnen van de eigenschappen wordt rekristallisatie genoemd. Op grond van plaatsverwisselingen in het rooster ontstaat een nieuw spanningsloos kristal. De voor de spanningsopbouw opgeslagen energie komt als warmte vrij. De vereiste rekristallisatietemperatuur hangt af van de vervorming en van de smelttemperatuur van het materiaal en begint bij 40% van de smelttemperatuur in Kelvin. Tabel 2 geeft een aantal voorbeelden van de laagste rekristallisatietemperatuur van enkele zuivere metalen. Wordt een materiaal boven zijn rekristallisatietemperatuur vervormd, dan is er sprake van warmvervorming. De vervorming gaat gepaard met rekristallisatie en dus blijft versteviging achterwege. Zoals in tabel 2 is te zien zijn er metalen die bij kamertemperatuur al worden warmvervormd. Vervorming bij temperaturen onder de rekristallisatietemperatuur wordt koudversteviging genoemd. Tijdens rekristallisatie ontstaan er nieuwe kristallen, waarbij moet worden bedacht dat de grootte ervan afhangt van de vervormingsgraad, de gloeitemperatuur en de gloeiduur. Deze samenhang is schematisch weergegeven op de afbeelding 32a tot c. Het verband tussen korrelgrootte, vervormingsgraad en gloeitemperatuur kan in een schematisch driedimensionaal rekristallisatiebeeld worden weergegeven, zie afbeelding 33.

Afbeelding 32. Korrelgrootte na rekristallisatie als functie van a) vervormingsgraad; b) gloeitemperatuur; c) gloeiduur.

Afbeelding 33. Opbouw van een schematische rekristallisatieweergave.

Tabel 2. Rekristallisatietemperatuur van enige zuivere metalen.

Bij vervorming van rond 3% blijkt sterke kristalgroei op te treden, dit wordt kritische vervorming genoemd. Bij koudvervormen met aansluitende rekristallisatie dient er op te worden gelet dat in alle delen van het werkstuk de kritische vervormingsgraad in voldoende mate wordt overschreden, omdat er anders plaatselijk te grote kristallen ontstaan. Vervormingsprocessen zijn nodig om staal om te zetten in bruikbare producten. Het doel is het verkrijgen van een gewenste vorm, verbetering van de eigenschappen van het staal in de gegoten toestand (dat als zodanig voor vrijwel geen enkel doel is te gebruiken) en het produceren van oppervlakken die geschikt zijn voor specifiek gebruik. Gedurende plastische vervorming worden de grote kristallen in het gegoten staal omgezet in vele kleine, langwerpige kristallen, waardoor het gewoonlijk brosse gegoten staal overgaat in een taai en sterk staal. Om dit te bewerkstelligen is het vaak noodzakelijk om de dwarsdoorsnede van een gietstructuur te reduceren tot ongeveer een-achtste en soms nog minder. De belangrijkste vervormingsprocessen vinden plaats bij een temperatuur van ongeveer 1200 °C vanwege de lage weerstand tegen plastische vervorming bij deze temperatuur. Dit vereist het gebruik van herverhittingsovens van verschillend ontwerp. Er zijn tal van koudbewerkingsprocessen waaronder koudwalsen, trekken en alle vervormingsprocessen die kunnen worden toegepast op dunne plaat en band, zoals dieptrekken, spinnen en stempelen. Koudwalsen wordt gebruikt voor de productie van dunne plaat en band. Het uitgangsmateriaal voor koudwalsen is zachtgegloeid staal. Tijdens het koudwalsen wordt het staal harder en brosser en er is een grens aan de hoeveelheid koudvervorming die het staal kan verdragen alvorens een gloeibehandeling noodzakelijk wordt. Met koudwalsen is zeer goede maatbeheersing mogelijk en er kan een goede oppervlakteafwerking worden verkregen.

Gecontroleerd walsen

Dit is het warmwalsen van staal tot een afwerking bij een specifieke temperatuur, waarbij een fijne korrel wordt verkregen zonder al te sterke korrelgroei.

Dieptrekken

Dit is een bewerkingsmethode voor dunne plaat, waarbij een rond stuk metaal in een matrijs wordt getrokken tot een bekervormig werkstuk met een diepte die groot is ten opzichte van de diameter.

VORM EN OPPERVLAK

Staal wordt doorgaans geproduceerd in hetzij vlakke hetzij lange producten die een warmgewalst, koudvervormd of gecoat oppervlak bezitten.

Vlakke producten

Vlakke producten omvatten plaat, warmgewalste band en dunne plaat, allemaal met een grote verscheidenheid aan oppervlaktetoestanden. Ze worden gewalst van dikke plakken. De plakken variëren in dikte van 50 tot 250 mm en in breedte tussen 0,6 en 2,6 m met lengtes tot 12 m.

Plaat wordt warmgewalst van plakken of rechtstreeks van ingots. Maximum afmetingen variëren met de beschikbare plakafmetingen of ingotgewichten en met de afmetingen van de geïnstalleerde walsen en hulpapparatuur. De dikte kan minimaal 5 mm bedragen maar is gewoonlijk meer, bijvoorbeeld 25 mm, en kan oplopen tot wel 200 mm. De plaatbreedte ligt doorgaans tussen 1,5 en 3,5 m, maar er zijn fabrieken die plaat kunnen walsen tot een breedte van 5,5 m. De maximum plaatlengte die kan worden geproduceerd is 35 m. Plaat wordt meestal in kleine hoeveelheden geproduceerd volgens specificatie van de klant, met verschillende afmetingen en toleranties voor vlakheid, profiel, rechtheid en andere eigenschappen. De randen kunnen worden besteld in gewalste toestand, geknipt, verspaand of gesneden met gasbranders. Plaat wordt soms ook bekleed met corrosievaste dunne plaat.

Warmgewalst band wordt vaak rechtstreeks van de warmwalserij geleverd in grote rollen die 10 tot 35 ton kunnen wegen. De dikte bedraagt 1,5 tot 12 mm en de breedte, afhankelijk van de walserij, 0,7 tot 2 m. De grote rollen worden vaak in smallere rollen gesneden of de rand wordt afgesneden of ze worden elders op lengte gesneden tot dunne platen. Rollen en dunne plaat worden verzonden in warmgewalste toestand of nadat scale is verwijderd en het oppervlak geolied.

Koudgewalste band wordt gemaakt van warmgewalste band en heeft diktes lopend van 0,1 tot 2 mm en tot 2 m breed. Staalfabrieken leveren dit product in rollen of platen. Koudgewalste producten zijn leverbaar in een groot aantal oppervlaktetoestanden, vaak met een specifieke ruwheid, elektrolytisch gereinigd, chemisch behandeld, geolied of bekleed met metalen zoals zink, tin, chroom en aluminium of met organische substanties. Ze worden gewoonlijk geproduceerd volgens strikte maattoleranties.

Lange producten

Lange producten worden gemaakt van hetzij blooms hetzij billets. Billets hebben dwarsdoorsneden van 50 tot 125 mm2 en blooms 125 tot 400 mm2. In de praktijk wordt er geen scherpe grens getrokken en bestaat er aanzienlijke overlapping van beide termen.

Lange producten omvatten palen, staf, draad, rails en buizen. Staf is een lang product met vierkante, rechthoekige, platte, ronde, hexagonale of octogonale dwarsdoorsneden. De belangrijkste is ronde staf, die een diameter kan bereiken van 250 mm. Het wordt soms koudgetrokken en soms geslepen tot zeer nauwkeurige dimensies voor gebruik in machineonderdelen. Wapeningstaven vormen een speciale groep ronde staf. Geproduceerd in diameters van 10 tot 50 mm, verschaffen ze treksterkte aan betonsecties die worden blootgesteld aan buigbelasting. Ze bezitten gewoonlijk warmgewalste uitstulpingen op hun oppervlak ter bevordering van de hechting met beton. Sommige staffabrieken produceren ook U-profielen, hoekprofielen, T-profielen, Z-profielen en afrastering palen, met een maximum flenslengte van 75 mm.

Warmgewalst draadstaf wordt geproduceerd in diameters tussen 5,5 en 12,5 mm en wordt verscheept in rollen die tot 2 ton kunnen wegen. Een groot deel van deze stafsoort wordt koudgetrokken tot draad, dat naderhand wordt bekleed met een metallische deklaag ter bescherming tegen corrosie. Draad wordt op grote schaal gebruikt van autobanden tot hangbruggen.

De gangbare constructieonderdelen zijn I-balken met brede flenzen, standaard I-balken, U-profielen, hoekbalken, T-profielen, Z-profielen, H-palen en plaatpalen. Al deze vormen zijn gestandaardiseerd en elk bedrijf heeft prijslijsten met de secties die worden geproduceerd en in welke kwaliteit en lengte ze kunnen worden geleverd. Spoorrails wordt altijd gefabriceerd volgens de nationale standaarden. Er bestaan nog tal van speciale rails, zoals voor hijskranen en voor zware transportwagons of voor gebruik in mijnen en voor de bouw.

Buisvormig staal wordt gegroepeerd in gelaste en naadloze producten. Langsnaad gelaste buizen worden geproduceerd tot diameters van 500 mm met een wanddikte van 10 mm. Buizen die worden gemaakt van dikke platen worden ook overlangs gelast nadat ze eerst tot een U en daarna tot een O zijn gebogen. Diameters lopen van 0,8 tot 2 m met wanddiktes tot 180 mm. Spiraalgelaste buizen worden wel geproduceerd met diameters tot 1,5 m.

Naadloze buizen worden blootgesteld aan veeleisender omstandigheden. Ze worden vaak gewalst tot diameters lopend van 120 tot 400 mm en met wanddiktes tot 15 mm. Met speciale walsen kan de diameter nog worden vergroot tot 650 mm. Buizen met kleinere diameters, zowel gelast als naadloos, kunnen worden geproduceerd met reductiewalsen of koudtrekbanken. Buizen worden vaak aan beide uiteinden verspaand ten behoeve van diverse koppelsystemen en ze worden bekleed met een organisch materiaal.

TESTEN VAN EIGENSCHAPPEN

Het testen van de eigenschappen van staal begint met het vaststellen van de hardheid. Deze wordt gemeten door middel van het met een bepaalde belasting indrukken van een diamantpiramide of een harde stalen kogel in het staal. Treksterkte en rekgrens worden bepaald door een standaard proefstuk uit te trekken in een hydraulische trekbank en de trekkracht op te nemen bij toenemende rek totdat het monster breekt. De rek bij laatstgenoemd punt en het uiterlijk van de breuk, zijn goede indicatoren van de taaiheid van het staal. Bepaling van de trekkracht bij een rek van 0,20 % en delen door de dwarsdoorsnede van de trekstaaf leveren de rekgrens, een goede indicator van de koudvervormbaarheid. Kerfslagsterkte wordt bepaald door een standaard, prismatisch gekerfd monster met een zwaaihamer te raken en het opnemen van de arbeid die nodig is om het monster te breken. Dit wordt bij verschillende temperaturen gedaan, omdat de brosheid toeneemt met dalende temperatuur.

Er worden tal van andere testen uitgevoerd in de industrie om de mechanische eigenschappen van staal na te gaan, zoals slijtagetesten voor rails, trekbaarheidtesten voor plaat en buigtesten voor draad. Metallografische laboratoria onderzoeken de microstructuur van gepolijste en geëtste staalmonsters, vaak met behulp van gecomputeriseerde en zeer krachtige (tot vergrotingen van wel 80.000 X) microscopen. Chemische samenstellingen worden vaak bepaald met volledig geautomatiseerde spectrometers. Er bestaan ook tal van niet-destructieve tests, bijvoorbeeld ultrasone tests en magnaflux tests voor het opsporen van in- en

uitwendige fouten zoals laminaten of scheuren.

LASSEN VAN STAAL

Continue koeling transformatie (CKT) diagrammen

De constante temperatuur basis van TTT krommen is niet representatief voor lassen, waarbij snelle afkoeling optreedt. Relevantere informatie is te halen uit een CKT diagram, zoals is te zien op afbeelding 34, waarbij fazeveranderingen worden gevolgd voor een aantal afkoelsnelheden. Om zulke diagrammen op te stellen voor lasomstandigheden is een aanzienlijke experimentele inspanning noodzakelijk. Dit is een reden dat er maar weinig diagrammen van dit type beschikbaar zijn.

Kenmerken van de structuur in de warmtebeïnvloede zones (WBZ)

Korrelgroei

Als staal gedurende langere tijd in de bovenste austenietzone verblijft, groeien de korrels. Dit is ongunstig omdat grofkorrelig staal in het algemeen een matige kerfslagtaaiheid bezit. De breedte van de zone met korrelgroei hangt af van het gebruikte lasproces en lasparameters. Zo ontstaan er bij elektroslaklassen, waarbij de specifieke warmte inbreng hoog is (25-27 kJ/mm), brede warmtebeïnvloede zones, vaak breder dan 12 mm, en de korrels neigen naar grof, zowel in het lasmetaal zelf als in de WBZ. Om de kerfslagsterkte te verbeteren wordt vaak een normaliseringsbehandeling gegeven om de korrelgrootte te verlagen. Bij een dergelijke behandeling wordt het werkstuk gelijkmatig verhit tot een temperatuur net boven T1 op afbeelding 35, waarna afkoeling in lucht plaatsvindt. Als het staal wordt verhit tot in de lagere austenietzone (T1 tot T2), dan wordt er een fijnkorrelige structuur verkregen. De bovengrens T2 wordt grotendeels bepaald door korrelverfijners zoals aluminium, niobium, vanadium en stikstof. Deze elementen vormen carbiden en nitriden, maar hun bruikbaarheid neemt af als de temperatuur stijgt, omdat ze dan in oplossing gaan.

Afbeelding 34. Continu Koel diagram.

Afbeelding 35. Omzettingen in en bij een las.

Uitscheiden, oplossen en oververouderen

Hoge sterkte en weerstand tegen kruip wordt bij sommige staaltypen verkregen door middel van uniforme uitscheiding van precipitaten in de matrix. Er kan wat versteviging verloren gaan als de precipitaten in oplossing gaan in de WBZ vlak bij de fusielijn (net onder T3). Er kan ook sprake zijn van oververoudering bij lagere temperatuur, waarbij de precipitaten grover worden en de sterkte daardoor afneemt. In zulke gevallen kunnen de oorspronkelijke eigenschappen alleen worden hersteld door opnieuw een warmtebehandeling te geven.

Gedeeltelijke omzettingen in de WBZ